ماشینکاری CNC چیست؟

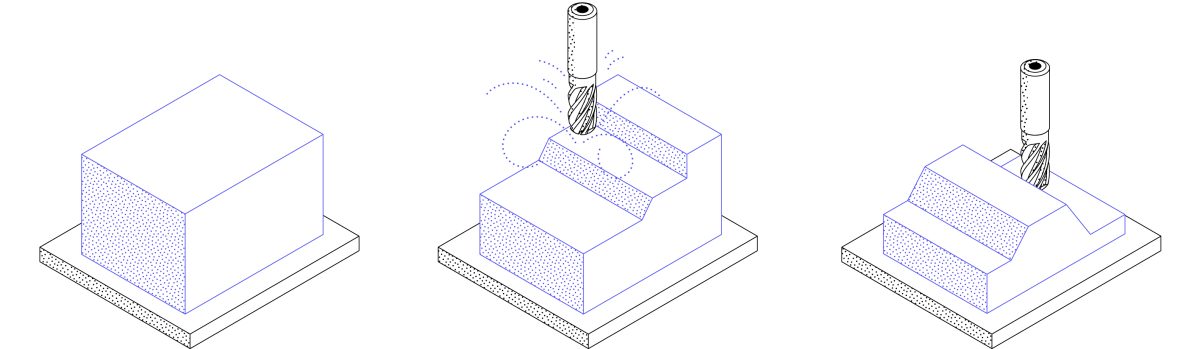

ماشینکاری CNC (کنترل عددی کامپیوتری) یک فناوری تولید کاهشی است؛ قطعات با برداشتن مواد از یک بلوک جامد (به نام قطعه خام یا قطعه کار) با استفاده از ابزارهای مختلف برش، ایجاد میشوند.

این روشی اساساً متفاوت از تولید در مقایسه با فناوریهای افزودنی (مانند چاپ سه بعدی) یا شکلدهنده (مانند قالبگیری تزریقی) است. مکانیزم های حذف مواد، پیامدهای قابل توجهی بر مزایا و محدودیت های طراحی CNC دارند. برای بدست آوردن اطلاعات بیشتر ادامه مطلب را بخوانید.

ماشینکاری CNC یک فناوری ساخت دیجیتال است که قطعات را با دقت بالا و خواص فیزیکی عالی، مستقیماً از یک فایل CAD تولید می کند. با توجه به سطح بالای اتوماسیون، CNC برای قطعات سفارشی تک و تولیدات با حجم متوسط مناسب است.

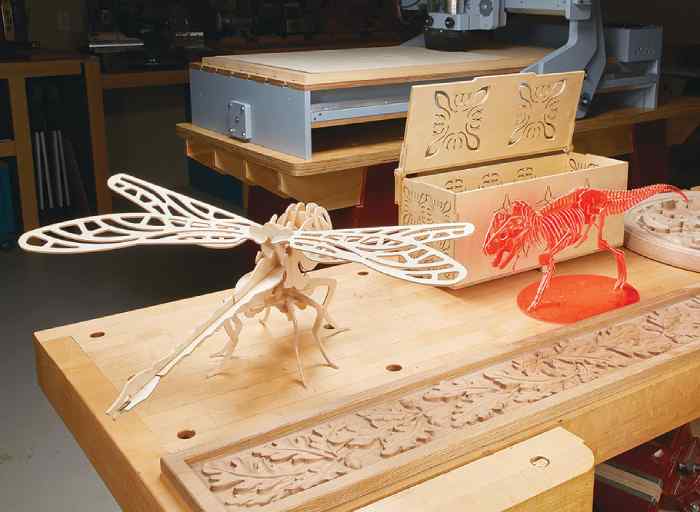

تقریباً همه مواد را می توان CNC ماشینکاری کرد. رایج ترین نمونه ها شامل فلزات (آلیاژهای آلومینیوم و فولاد، برنج و غیره) و پلاستیک (ABS، نایلون و غیره) است. فوم، کامپوزیت و چوب را نیز می توان ماشین کاری کرد.

فرآیند اصلی CNC را می توان به 3 مرحله تقسیم کرد. طراح ابتدا مدل CAD قطعه را طراحی می کند. سپس ماشینکار فایل CAD را به یک برنامه G-code برای CNC تبدیل میکند و دستگاه را راهاندازی میکند. در نهایت، سیستم CNC تمام عملیات ماشینکاری را با نظارت کمی انجام می دهد، مواد را حذف می کند و قطعه را ایجاد می کند.

تاریخچه مختصری از ماشینکاری CNC

· اولین شیء ماشینکاری شده که در ایتالیا کشف شده ، کاسه ای بود که با استفاده از تراش ساخته شده و زمان ساخت آن به 700 سال قبل از میلاد بر می گردد.

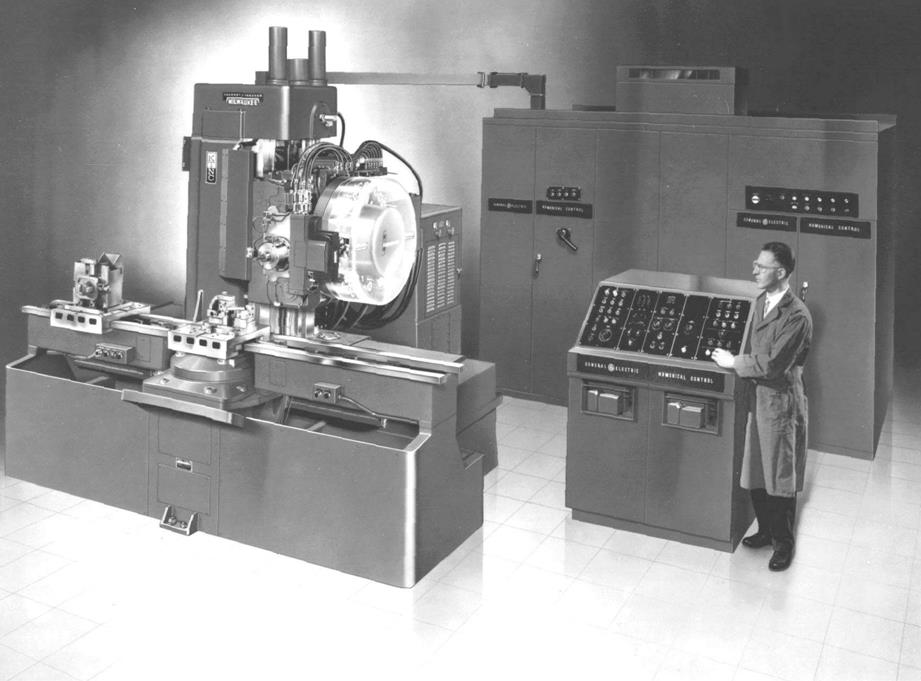

· تلاش برای ماشینکاری خودکار در قرن 18 آغاز شد. این ماشینها کاملاً مکانیکی بودند و با بخار کار میکردند.

· اولین ماشین قابل برنامه ریزی در اواخر دهه 40 در MIT ساخته شد. از کارت های پانچ برای رمزگذاری هر حرکت استفاده می کرد.

· گسترش رایانه ها در دهه های 50 و 60، "C" را در CNC اضافه کرد و صنعت تولید را به طور اساسی تغییر داد.

· امروزه ماشین های CNC سیستم های روباتیک پیشرفته ای با قابلیت های چند محوره و چند ابزار هستند.

ماشینکاری CNC

انواع دستگاه های CNC

در این راهنما، ما بر روی ماشینهای CNC تمرکز میکنیم که مواد را با استفاده از ابزارهای برش حذف میکنند. اینها رایج ترین هستند و وسیع ترین طیف کاربرد را دارند. سایر دستگاه های CNC شامل برش لیزری، برش پلاسما و دستگاه های EDM می باشد.

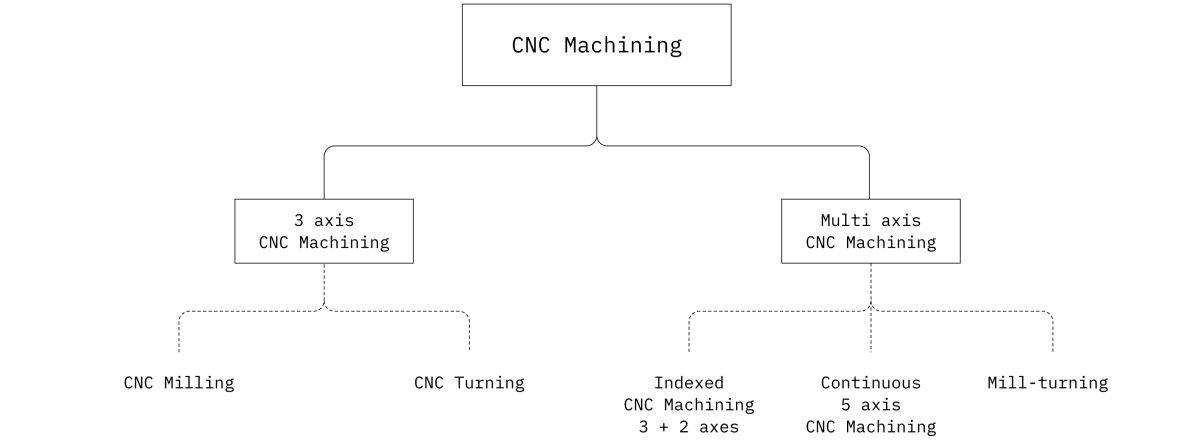

دستگاه های CNC 3محوره

ماشین های فرز CNC و تراش CNC نمونه هایی از سیستم های CNC 3محوره هستند. این ماشینهای پایه امکان حرکت ابزار برش را در سه محور خطی نسبت به قطعه کار میدهند.

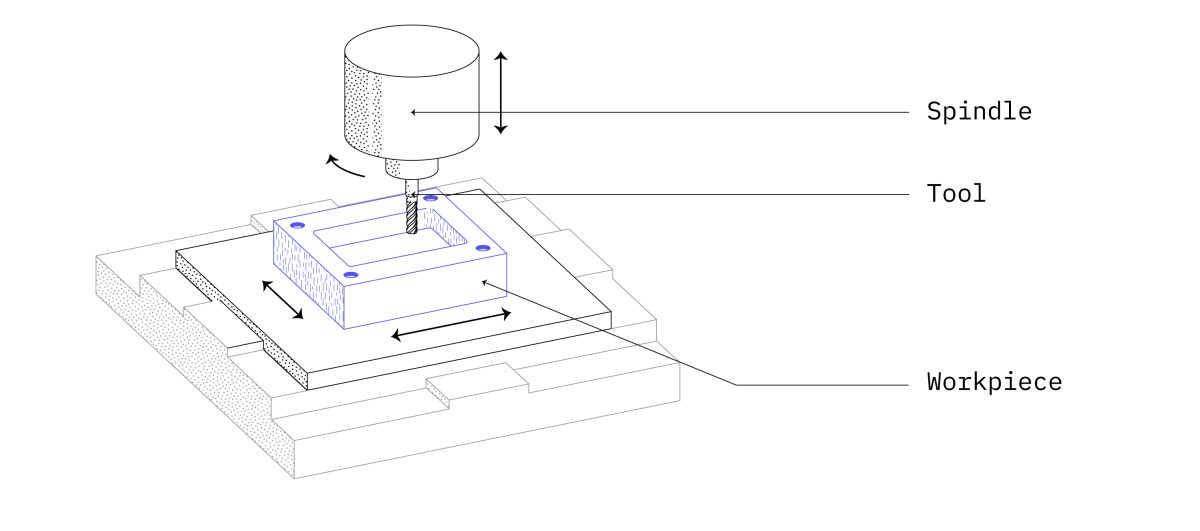

1- فزر CNC

· قطعه کار مستقیماً روی بستر دستگاه ثابت نگه داشته می شود.

· با استفاده از ابزارهای برش یا مته هایی که با سرعت بالا می چرخند، مواد از قطعه کار خارج می شود.

· ابزارها به یک اسپیندل متصل هستند که می تواند در امتداد سه محور خطی حرکت کند.

فزر CNC

ماشین های فرز سه محوره CNC بسیار رایج هستند، زیرا می توان از آنها برای تولید بیشتر هندسه های رایج استفاده کرد. برنامهریزی و کارکرد آنها نسبتاً آسان است، بنابراین هزینههای ماشینکاری راهاندازی نسبتاً کم است.

دسترسی به ابزار می تواند یک محدودیت طراحی در فرز CNC باشد. از آنجایی که تنها سه محور برای کار وجود دارد، دسترسی به مناطق خاصی ممکن است غیرممکن باشد. اگر قطعه کار فقط یک بار نیاز به چرخاندن داشته باشد، مشکل بزرگی نیست، اما اگر چندین چرخش لازم باشد، هزینه های کار و ماشینکاری به سرعت افزایش می یابد.

مزایا

· می تواند اکثر قطعات را با هندسه های ساده تولید کند.

· دقت بالا و تلرانس مناسب.

معایب

· محدودیتهای طراحی بر اساس دسترسی به ابزار و محل ماشینکاری وجود دارد.

· تغییر موقعیت دستی قطعه کار، دقت قابل دستیابی را کاهش می دهد.

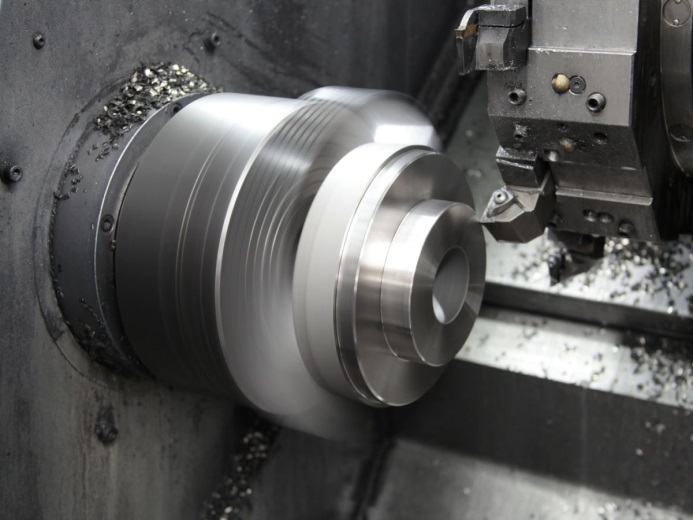

2- تراشکاری CNC (تراش)

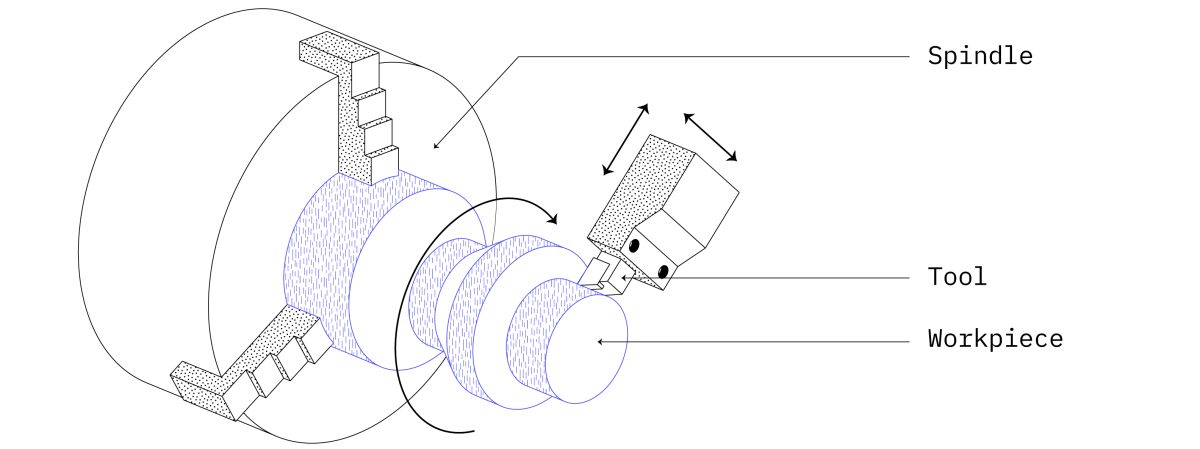

· قطعه کار در حین چرخش با سرعت بالا روی اسپیندل نگه داشته می شود.

· یک ابزار برش یا مته مرکزی، محیط بیرونی یا داخلی قطعه را تراش می دهد و هندسه را تشکیل می دهد.

· ابزار نمی چرخد و در جهت قطبی (شعاعی و طولی) حرکت می کند.

تراشکاری CNC (تراش)

تراش های CNC به طور گسترده ای مورد استفاده قرار می گیرند، زیرا می توانند قطعات را با نرخ بسیار بالاتر و هزینه کمتر در هر واحد نسبت به فرز های CNC تولید کنند. این به ویژه برای حجم های بزرگتر مهم است.

محدودیت اصلی طراحی تراش های CNC این است که آنها فقط می توانند قطعاتی با مشخصات استوانه ای (پیچ یا واشر) تولید کنند. برای غلبه بر این محدودیت، ویژگی های قطعه اغلب در یک مرحله ماشینکاری جداگانه فرزکاری می شود. همچنین می توان از CNC فرز-تراش 5 محوره برای تولید همان هندسه در یک مرحله استفاده کرد.

مزایا

· کمترین هزینه هر قطعه نسبت به سایر عملیات ماشینکاری CNC.

· قابلیت تولید بسیار بالا.

معایب

· فقط می تواند قطعاتی با تقارن چرخشی و هندسه ساده تولید کند.

ماشینکاری CNC 5 محوره

ماشینکاری CNC چند محوره در سه نوع تولید می شوند:

1- فرز CNC ایندکس 5 محور

2- فرز CNC پیوسته 5 محوره

3- CNC فرز-تراش .

این سیستمها اساساً ماشینهای فرز یا ماشینهای تراش هستند که با درجات آزادی بیشتر بهبود یافتهاند. به عنوان مثال، فرز CNC 5محوره، علاوه بر سه محور حرکتی خطی، امکان چرخش بستر دستگاه یا سر ابزار (یا هر دو) را نیز فراهم می کند.

قابلیت های پیشرفته این ماشین ها با افزایش هزینه همراه است. آنها هم به ماشین آلات تخصصی و هم به اپراتورهایی با دانش تخصصی نیاز دارند. برای قطعات فلزی بسیار پیچیده یا بهینه شده با توپولوژی، چاپ سه بعدی معمولا گزینه مناسب تری است.

1- فرز CNC 5 محوره ایندکس

· در حین ماشینکاری، ابزار برش تنها می تواند در امتداد سه محور خطی حرکت کند.

· در حین عملیات، بستر و سر ابزار می توانند بچرخند و از زاویه ای متفاوت به قطعه کار دسترسی پیدا کنند.

سیستم های فرز CNC 5 محوره به عنوان ماشین های فرزCNC 3+2 نیز شناخته می شوند، زیرا آنها از دو درجه آزادی اضافی در حین عملیات ماشینکاری برای چرخاندن قطعه کار استفاده می کنند.

مزیت کلیدی این سیستم ها این است که نیاز به تغییر موقعیت دستی قطعه کار را از بین می برند. به این ترتیب قطعات با هندسه پیچیده تر می توانند سریعتر و با دقت بالاتری نسبت به فرز CNC 3محوره تولید شوند. آنها فاقد قابلیتهای آزاد ماشینهای CNC 5محوره هستند.

سیستم CNC پنج محوره

مزایا

· نیاز به تغییر موقعیت قطعه به صورت دستی را از بین می برد.

· قطعاتی را با ویژگی هایی تولید می کند که در راستای 3 محور اصلی نیست.

معایب

· هزینه بالاتر ماشینکاری نسبت به CNC 3محوره.

· نمی تواند سطوح بسیار دقیقی را ایجاد کند

1- فرز CNC 5 محوره پیوسته

· ابزار برش می تواند در امتداد سه محور خطی و دو محور چرخشی نسبت به قطعه کار حرکت کند.

· هر پنج محور می توانند در تمام عملیات ماشینکاری به طور یکسان حرکت کنند.