مقدمه

طراحی قطعات به یکسری پارامتر ها نیاز دارد که برخی اوقات، با مدلهایی مواجه میشویم که این موارد را رعایت کرده اند. در این مواقع میتوان گفت طراح یا مهندس درک کاملی از توانایی شما دارد و این درک از دانش عمیق وی نسبت به عملیات قالب ریزی تزریقی ناشی میشود.

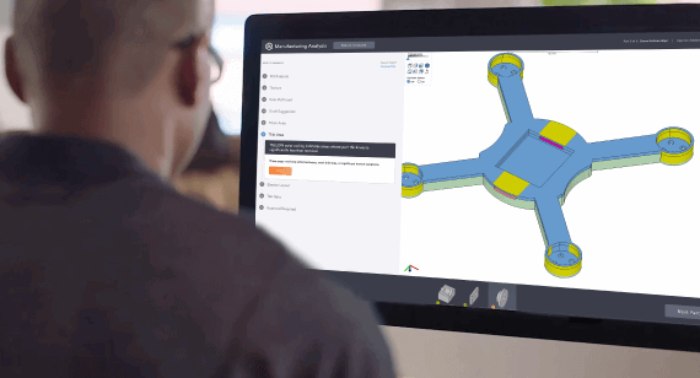

طراحی خود را از نظر تناسب برای قالبریزی ارزیابی کنید!

اگر قطعه ی قالب ریزی شده میخواهید، طراحی شما باید معرف این موضوع باشد. ما مدل CAD شما را بررسی میکنیم و امکان قالب ریزی برای آن را ارزیابی خواهیم کرد و در صورت نیاز روشهای دیگری مانند پرینت سه بعدی یا ماشینکاری CNC را به شما معرفی خواهیم کرد. حتی شاید به محض شروع تولید قطعه، پیشنهاداتی را برای تغییراتی کوچک ارائه نماییم که تفاوتها را رقم خواهد زد. دریافت بازخوردهای اولیه میتواند از هدر رفت انرژی، زمان و پول شما جلوگیری کند.

سرد کردن: ضخامت چگونه بر قطعات اثر میگذارد

آیا شما در هنگام طراحی قطعات فرم داده شده به ضخامت دیواره ها فکر میکنید؟ ما به ضخامت دیواره های یکدست در مدلها علاقه داریم. این مساله به ما نشان میدهد که شما تصور مناسبی از چگونگی سردسازی و سختکاری قطعات قالبریزی شده دارید. برای حصول اطمینان از سردسازی متناسب قطعه، رعایت ضخامت دیوارهی یکدست بین 0.060 تا 0.120 اینچ(1.5-3 میلیمتر) در قطعات ضروری است.از طرف دیگر، مراقب ریسک تولید قطعات بسیار شکننده یا نازک در ازای صرفهجویی در وزن قطعات باشید.

صرفنظر از طراحی ضخامت های یکدست، اگر دیواره ها نازک باشند، معضلات زیر رخ خواهند داد:

· ترک خوردگی

· اگر دیواره های قطعات نازک باشد، احتمال دفرمه شدن و عدم سردسازی صحیح وجود دارد

· پر شدن ناقص یا کم

· خطوط پیوستگی ضعیف و نقاط شکست

· ساییدگی بیش از حد و زودهنگام در خط جدایش

اگر دیوارهها بیش از حد ضخیم باشند مشکلات عملکردی دیگری ایجاد میشود:

· تهنشینی

· تخلخل

· خمیدگی

· خطوط دارای انحنا

زاویه ی خروج ازقالب یا اضافه کردن 1 درجه برای جداسازی

زاویه ی خروج از قالب، زاویه ی کوچکی روی قطعات است که برای کسب اطمینان از خروج بدون آسیب قطعه از قالب ایجاد میشود. خوشبختانه این زاویه به طور اتوماتیک ایجاد میشود. اگر شما قطعه ای را بدون زاویه ی خروج طراحی کنید، اضافه کردن این زاویه در انتهای کار دشوار خواهد بود. توصیه میکنیم که از تامین کننده انتظار نداشته باشید که در مورد مکان زاویه ی خروج تصمیم بگیرد. با توجه به این که مونتاژ قطعه بر مبنای طرح شما صورت میگیرد، تعیین این زاویه توسط تامین کننده همراه با ریسک خواهد بود. بیان صحیح مکانهای زاویه ی خروج از قالب در طراحی شما، میتواند حقایق را برای قالبساز روشن کند. این که چقدر ساده در مدل خود زاویه ی خروج از قالب را نشان دهید، موضوع مورد علاقه ی ما در ارتباط با طراحی شماست، پس همواره این زاویه را در طراحی خود مدنظر قرار دهید.

زاویه ی خروج به قطعات این امکان را میدهد تا بدون هیچ تلاش اضافی و به سادگی از قالب بیرون بیاید. ما اغلب از مثال آشپزی یعنی وافل ساز و قالب کیک پزی استفاده میکنیم. هر کدام مقداری زاویه ی خروج کارآمد برای جداسازی ماده ی پخته شده از قالب دارند.

قطعات تزئینی، مخصوصا وقتی بافت دارند و پولیش میشوند، به زوایای خروج بیشتری نیاز دارند. قطعات کاربردی زوایای کمتری نیاز دارند، اما حداقل زاویهی خروج در قالبریزی تزریقی، به ویژه برای شکل دهی آلومینیوم، باید 1 درجه باشد. همچنین عدد1 از نوشتن عدد 0.5 برای نیم درجه ساده تر است. در هنگام اضافه کردن زاویهی خروج از قالب فقط به عدد 1 (به عنوان حداقل) فکر کنید.

زاویهی خروج به همراه ضخامت دیواره ی یکدست، بدون چسبیدگی و تابیدگی،که تنشهای درونی به قطعه و غالب اعمال میکنند، امکان خنک شدن قطعه را در قالب فراهم مینماید.اگر قطعه ی شما مانند چیپس در قالب بشکند، نیروی قفلی ناشی از چسبیدگی قطعات، به سیستم بیرون اندازی قطعه تنش وارد میکند و میتواند پینهای پراننده و سایر اجزا را خم کند و قالب را در معرض آسیب قرار دهد و نهایتا مجموعه را از کار بیاندازد. در بدترین حالت، نبود زاویهی خروج از قالب میتواند اجزای فولادی و آلومینیومی قالب را بشکند و هزینه های گزاف مالی و زمانی را در پی داشته باشد.

چرا ما شعاع ها را دوست داریم (و چرا باید شما هم آنها را دوست داشته باشید)

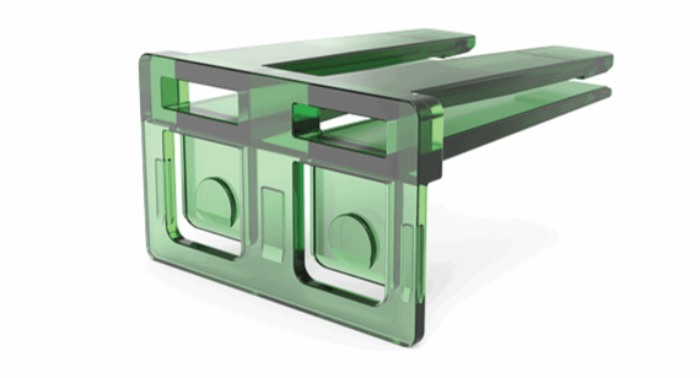

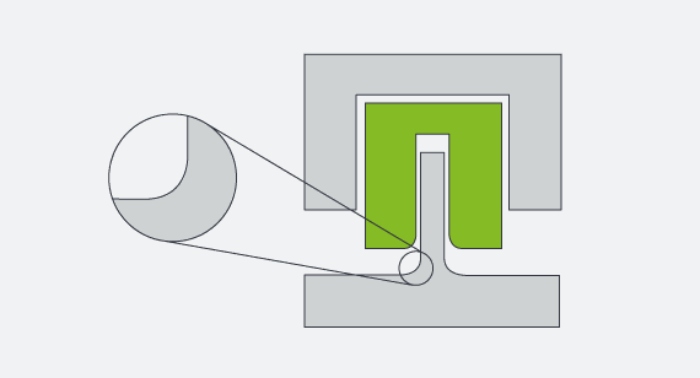

در قالبریزی تزریقی، رزین مایع از طریق یک حفره جریان می یابد. رزین ذاتا، به ویژه هنگام خنک شدن و استراحت، از قرارگیری در لبه های تیز نفرت دارد. رزین به کاهش برش و آشفتگی ناشی از لبهه ای تیز و تغییرات ناگهانی جریان کمک میکند. یک لبه تیز در قطعه به طور طبیعی میخواهد از محدودیت رها شود و شعاع کوچکی ایجاد کند، پس از ابتدا به جای گوشهای تیز یک منحنی ایجاد کنید. برای کمک به خروج تمیز قطعه از قالب، اضافه نمودن شعاع به گوشه های داخلی قطعه ضروری است.

آماده شوید! از قدرت تجسم خود استفاده کنید – قطعه ی شما فرم مثبت است. قالب فرم منفی است که از وسط نصف شده است. در نتیجه، گوشه ی داخلی روی قطعه ی شما، یک گوشه ی خارجی روی قالب است. قطعه با سرد شدن، کوچک میشود. با این اتفاق، گوشه ی داخلی قطعه فشار بیشتری را به گوشه ی خارجی قالب وارد میکند. اگر گوشهای خارجی قالب تیز باشد، لبه ی قطعهی پلاستیکی نیز تیز میشود که باعث ایجاد فشار و نیرو در گوشه های تیز و بروز ربایش یا چسبیدگی میشود. سیستمهای خارج کننده باید این ربایش را دفع کنند و این مساله باعث بروز تنش در قالب و روی قطعه میشود و در نتیجه احتمال شکستن قطعات و قالبها وجود دارد. از طرفی قالبریز برای کاهش ریسک شکستن قالب و قطعات مشتری، قطعاتی با پردازش ضعیف تولید خواهد کرد.

اگر برای حذف ابزارکاری های پرهزینه مانند ابزارهای بالابرنده، بادامکها و سایر تکنولوژیهای شکل دهی برش زیرین از هسته های گذرگاهی استفاده میکنید، نیز به گوشه های گرد نیاز دارید. در اکثر اوقات، با هدف کاهش هزینه، برای شکل دهی هستهی گذرگاهی از تصویر کردن برش زیرین روی قطعه استفاده میکنیم و در این روش برای تسهیل خروج قطعه از قالب، ایجاد فضا در گوشه ها یا گرد کردن آنها را مدنظر قرار نمیدهیم. ختم کلام: شعاعها را فراموش نکنید.

رزین دور تا دور حرکت میکند و از اینجا خارج میشود

بیان این موضوع برای طراحان مجرب خنده دار است اما به یاد داشته باشید: مدل های قالب ریزی تزریقی به یک دهانه (دروازه) برای تزریق رزین به درون حفره و پینهای خارج کننده برای خروج قطعه از قالب نیاز دارند. شما احتمالا از این موضوع آگاه بودید، و این باعث خوشحالی ما است. در سطور زیر، نکات بیشتری برای کسب اطمینان از آمادگی طرح شما برای قالب ریزی بیان شده است.

قالب ریزی استاندارد تک حفرهای و قالب ریزی با زمان تکمیل سریع به صورت پیش فرض، ورودی زبانه ای دارند. این خصوصیت ساده و موثر، بدون نیاز به ابزارآلات خاصی ایجاد میشود و تولید حجم بالایی از قطعات با ورودی پنهان و مستتر امکانپذیر است. شرکتها عموما پیش پرداختهای قابل توجهی برای ایجاد ورودی منحصر به فردی که نمایان نباشد، پرداخت میکنند. پنهان کردن ورودی هزینه بر و زمانبر است اما با استفاده از ورودی زبانهای نیازی به صرف زمان نیست، کافی است تا برشی در خط جدایش ایجاد کنید و قالب ریزی قطعات را شروع نمایید.

پین های خارج کننده با وجود سادگی، موثر و ضروری هستند. خبر خوب این است که عموما هر قطعهای یک وجهی عیان و یک وجهی پنهان دارد. وجهی پنهان دردرون قطعه ی مونتاژی – درون پوسته یا غلاف – است. البته اگر چیزی مانند قالب صابون می سازید، درون قطعه، وجهی عیان آن خواهد بود. به خاطر داشته باشید که قطعه در هنگام سرد شدن، به سمت قالب جمع میشود و این مساله باعث چسبیدن آن به قالب خواهد شد پس قالب ریز باید درون قطعه را به عنوان سمت خارج شونده انتخاب کند و همچنین برای اعمال نیروی جداسازی قطعه از هسته ی قالب، که در این حالت نیروی کمتری لازم است، به پین های خارج کننده نیاز دارد. این اقدام علائم گرد کوچکی روی سطح داخلی قالب صابون ایجاد میکند، که نابودکننده ی صنعت تولید قالب صابون خواهد بود.

در صورتی فایل طراحی CAD ارائه شده برای ما مطلوب خواهد بود که طراح، فرآیند قالبریزی تزریقی را در نظر گرفته باشد. موضوعی که باعث میشود ما بیشتر به فایل CAD شما علاقهمند شویم، ارسال زودهنگام آن برای دریافت بازخوردهای ما در مورد ابعاد و فرآیند تولیدی مربوطه است. اگر متوجه تمام قوانین عنوان شده نشدید، در اولین فرصت با ما مشورت کنید تا شما را برای دستیابی به بهترین قطعه در کمترین زمان ممکن، راهنمایی کنیم. اگر تا اتمام طرح خود صبر کنید ممکن است با تغییرات اعمالی از طرف قالب ریز، شگفت زده شوید. حتی ممکن است لحظهای که منتظر دریافت قطعه ی خود هستید، قطعات اضافی در قطعه ی مونتاژی شما تعریف گردد.

ما به موارد مورد پسندمان در مدلهای CAD برای قالب ریزی تزریقی اشاره کردیم. حتما عناصر مورد علاقهی ما در سایر خدمات موجود یعنی ماشینکاری CNC، پرینت سه بعدی و ورقکاری را بخوانید.