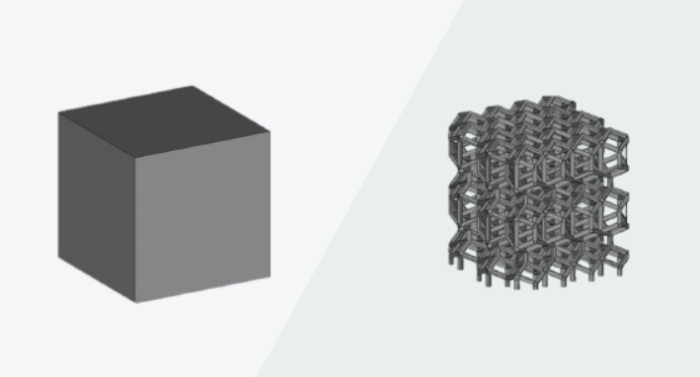

ممکن است ساده به نظر برسد. در تصاویر زیر، کدام یک از این دو مدل CAD برای پرینت سه بعدی فلزی ارزانتر است؟

اگر طرح سیم متقاطع را انتخاب کردید، آفرین! بیایید ببینیم چرا اینطور است. بیشتر مردم تصور میکنند که هزینههای مواد، عامل اصلی است، اما در مورد تمام قطعات پرینت سه بعدی اینطور نیست. بدیهی است که مکعب توپر به مواد بیشتری نسبت به طرح متقاطع نیاز دارد.

کدام یک از این دو مدل CAD برای چاپ سه بعدی فلزی ارزان تر است؟

با این حال، مکعب توپر به دلیل هزینه بیشتر - زمان ماشینکاری بالاتر، یک چالش را ایجاد می نماید. اجرای فرآیند تفجوشی لیزری فلزی مستقیم (DMLS) قطعات "درشت" به دلیل تنش های داخلی که در طول فرآیند تفجوشی لایه در قطعه ایجاد می شود، دشوار است. آنها امکان ساخت دارند، اما ممکن است نتایج برای همخوانی با پارامترهای دستگاه نیاز به اصلاحات متعدد و همچنین مراحل اضافی پس از پردازش برای دریافت قطعه ی نهایی با خصوصیات مشخص داشته باشند.

در این مثال ساده، مکعب توپر گزینه ی بهتری برای عملیات ماشینکاری است؛ در حالی که ماشینکاری طرح با پیوند متقاطع غیرممکن است. به دلیل وجود مواد کمتر در طراحی اتصال متقاطع در مقایسه با مکعب متراکم، لیزر دستگاه به مسافت بسیار کمتری حرکت می کند. بدیهی است که کاهش مسافت حرکت لیزر منجر به ساخت سریعتر می شود. ساخت سریعتر به معنای قطعه ای ارزانتر است. سازه های پشتیبانی معمولاً مورد نیاز هستند، لذا اصولا قطعات DMLS به صفحه ساختمان جوش داده می شوند و باعث مقاوم سازی لایه بندی ایجاد شده می گردند. مکعب توپر باید توسط چندین لایه داربست نگهدارنده پشتیبانی شود تا در حین تفجوشی محکم به صفحه ساختمان جوش داده شود. طرح پیوند متقاطع نیازی به ساختارهای خود نگهدارنده ندارد. این به معنای کاهش زمان آماده سازی دستگاه و حذف مراحل تکمیلی مورد نیاز برای برداشتن سازه های پشتیبانی است.

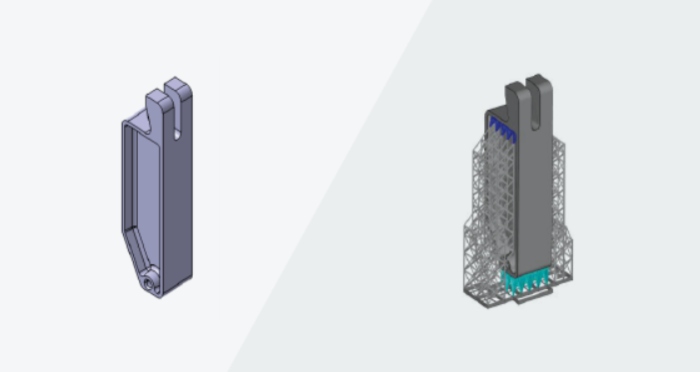

مثالی دیگر از یک کاربرد روزمره: یک در بازکن، که در سمت چپ و پایین نشان داده شده است. این در بازکن برای ماشینکاری طراحی شده است. هنگامی که ما قصد داریم در بازکن را مطابق طراحی انجام شده، به روش پرینت سه بعدی فلزی بسازیم، هزینه های ماشینکاری، پرداختکاری و اتمام قطعه، بیشترین درصد هزینه های کلی قطعه را شامل می شوند.

یک در بازکن در سمت چپ که برای ماشین کاری طراحی گردیده و یک در بازکن در سمت راست که برای پرینت سه بعدی به کمک سازه های ساپورت آماده شده است.

این در بازکن برای دستیابی به 85 درصد کاهش هزینه قطعات، دوباره طراحی شده است. طی این بازطراحی، مقاطع ضخیم حذف شدند. مدل جدید سبک تر بوده و برای باز کردن بطری بدون هیچ گونه مشکلی عمل می کند. با این طراحی می بینیم که برای تولید این قطعه به لیزر کمتری نیاز است. زمان لیزر کمتر به معنای کاهش هزینه ی دستگاه است. علاوه بر این، با اجزای کوچکتر و بدون استفاده از سازه های پشتیبان خارجی در کناره ها، تعداد بیشتری از این در بازکنها را میتوان در طول یک چرخه ی ساخت، چاپ کرد که منجر به افزایش کارایی در حجم بالا میشود.

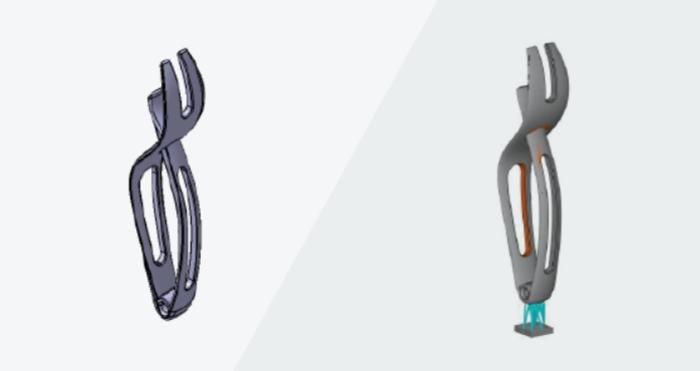

در سمت چپ، در بازکنی است که برای پرینت سه بعدی (تولید افزودنی) بازطراحی شده است و با سازه های پشتیبانی چاپ شده است.

هزینه ی راه اندازی قطعات پرینت سه بعدی

در مقایسه با اشکال سنتی تولید، مانند ریختهگری یا قالبگیری، پرینت سه بعدی صنعتی یک مزیت کلیدی برای طراحان و توسعهدهندگان دارد. به وسیله ی پرینت، هزینه و زمان مرتبط با یک ابزار سفارشی به طور کامل حذف می شود. داشتن یک پرینتر مدلسازی رسوب ذوب شده (FDM) به آسانی و به طور گسترده با هزینه ی اولیهای پایین امکان پذیر است.

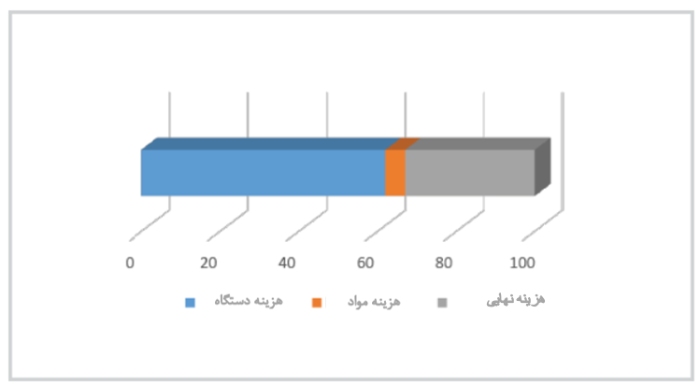

در اینجا هزینه های پرینت در بازکن طراحی شده برای ماشینکاری به تفکیک درصد آورده شده است.

در پرینترهای سه بعدی صنعتی، با توجه به توان مورد نیاز، ملاحظات حجم مواد، ساخت و اعتبارسنجی تنظیم پارامترها، هزینه های راه اندازی بسیار بالاتر از پرینترهای رومیزی است.

قیمت این دستگاهها از یک پرینتر فوتوپلیمر کوچک تا برای یک پرینتر فلزی با فریم بزرگ متغیر است. با توجه به فناوری مورد استفاده، ممکن است هزینههای عملیاتی دیگری درخصوص بازیافت مواد، گازهای بیاثر، لیزرها، شستشو دهنده ی قطعات و عملیات های بررسی ایمن وجود داشته باشد.

تعمیر و نگهداری ماشین آلات، کالیبراسیون و نیروی کار ماهر مواردی هستند که هنگام سرمایه گذاری بر روی پرینترهای صنعتی باید در نظر گرفته شوند.

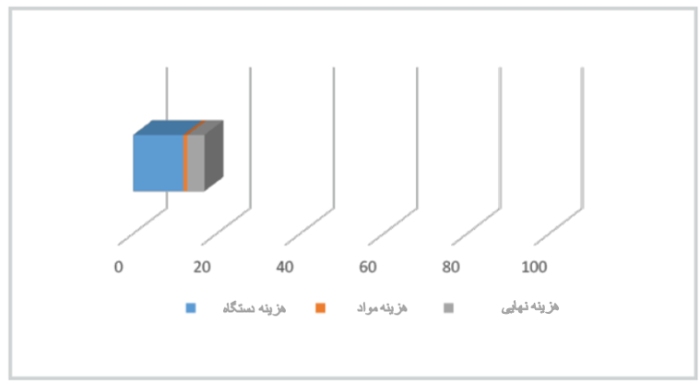

در اینجا هزینه های پرینت سه بعدی در بازکن بطری که برای تولید به روش افزودن مواد طراحی شده، به تفکیک درصد آورده شده است.

هزینه ی قطعات برای پرینت سه بعدی

در هر فناوری پرینت سه بعدی، هزینه قطعات اولیه ی متفاوتی وجود دارد. برای FDM/FFF، پرینترهای رومیزی نیاز به چندین ماه استفاده تا رسیدن به نقطه سربه سر دارند. از آن نقطه به بعد، هزینه های اصلی، زمان شما برای راه اندازی، اتمام و هزینه های مربوط به مواد است. هزینه های مرتبط با قطعات DMLS در درجه اول از زمان کار دستگاه و نیروی کار مورد نیاز برای تکمیل قطعات نشأت می گیرد. در DMLS، هزینه ی مواد بخش اصلی هزینه ها نیست. یکی از عوامل مؤثر این است که پودر فلز استفاده نشده تقریباً 100٪ قابل بازیافت می باشد. برای SLS، که یک فرآیند پلیمری مبتنی بر پودر است، بخش قابل توجهی از هزینهها مربوط به خود پودر می باشد. بر خلاف DMLS، بخشی از پودر استفاده نشده در SLS، باید پس از هر فرآیند ساخت حذف شود. مانند DMLS، در پلیجت و استریولیتوگرافی نیز بخش اصلی هزینه ها مربوط به تکمیل قطعات و پرداختکاری آنها است.

بهینه سازی یک پلتفرم ساخت با قطعاتی که به حداقل پشتیبانی نیاز دارند.

هزینه ی پس پردازش قطعات پرینت سه بعدی

پس پردازش قطعات پرینت سه بعدی یک عملیات کاملا دستی بوده و مرحلهای ضروری برای 99٪ از قطعات پرینت سه بعدی مستقیماً پس از خروج از پرینتر است. اکثر هزینه های مرتبط با تکمیل یک قطعه مربوط به کار مورد نیاز برای حذف تکیه گاه ها یا پودر اضافی می باشد. با فکر کردن در مورد گردش کار برای فناوری ها و مواد مختلف، ممکن است هزینه ها بسته به فرآیند مورد استفاده، متفاوت به نظر برسند. یک قطعه ی استریولیتوگرافی معمولی پس از خروج از پرینتر، به یک مرحله استفاده از حلال برای حذف رزین اضافی که به آن چسبیده، نیاز دارد. برداشتن سازه های نگهدارنده با دست انجام می شود و برای دستیابی به یک قطعه ی زیبا و یکنواخت، عملیات سنباده و سنگ زنی نیاز خواهد بود. یک قطعه کربنی DLS به یک مرحله عملیات حرارتی اضافی در کوره نیاز دارد تا به مواد اجازه دهد تا به حداکثر خواص عملکردی برسند. قطعات SLS و مولتی جت فیوژن (MJF)که برای بسیاری از کاربردها مقرون به صرفهترین انتخاب هستند، به مرحله ی پس پردازش مورد نیاز در سایر فناوری ها نیاز ندارند. اغلب، روی قطعات MJF یک عملیات رنگ کاری انجام می شود تا ظاهری زیبا و یکنواخت داشته باشند. جریان کار تکمیل قطعه DMLS معمولاً قبل از حذف سازه ی پشتیبانی نیاز به یک عملیات تنش زدایی دارد؛ زیرا تکیهگاهها به قطعه جوش داده می شوند.

در مجموع، برای بهینه سازی یک قطعه ی پرینت سه بعدی، باید علاوه بر هزینه های نیروی کار، هزینه ی مواد و ماشین آلات مورد نیاز نیز لحاظ شود. اگر به دنبال راه هایی برای بهینه سازی و کاهش هزینه های قطعات پرینت سه بعدی خود هستید، این شش نکته ی کاهش هزینه را از تیم مهندسی برنامه های ما بررسی نمایید.