مقدمه

با افزایش سرعت توسعه ی محصول، قوانین طراحی نیز در حال تغییر هستند. این امر در هیچ جا به اندازه ی زمان تولید افزایشی مواد فلزی آشکار نیست. تفجوشی مستقیم لیزری یک فناوری ساخت افزایشی فلزات با پتانسیل قابل توجه در صنایع پزشکی و هوافضا است. اما حتی در مراحل اولیه ی طراحی نیز به شیوه ی جدیدی از تفکر نیاز دارد. این موضوع از بسیاری جهات نشاندهنده ی تحولی است که طراحان باید هنگام برخورد با فناوریهای جدید با آن مواجه شوند تا طراحی و تولید محصول را سریعتر و نوآورانهتر نمایند.

مزایای متعددی برای DMLS وجود دارد. در درجه ی اول این که طراحان می توانند طرح هایی با اشکال غیرعادی تولید و در زمان و هزینه نیز صرفه جویی نمایند. مانند سایر فناوریهای پرینت سه بعدی، DMLS نیز قطعات را به صورت یک لایه در یک زمان با تفجوشی پودر فلز ریزدانه شده به وسیله ی لیزری پرقدرت میسازد.

چرا از ساخت افزایشی برای قطعات فلزی استفاده کنیم؟

طراحان و مهندسان محصول اغلب به این فرآیند روی می آورند تا اشکال پیچیدهای را که به راحتی نمی توان آنها را ماشینکاری کرد، آزمایش نمایند. به عنوان مثال، توانایی ساخت قطعات قابل کاشت در بدن که به صورت خاص برای سفارش دهنده مناسب است. به طور سنتی، این ایمپلنتها معمولا باید از طریق یک فرآیند تولید کاهشی مانند دستگاه CNC 5 محوره تولید شوند. اکنون، این فناوری برای اسکن ساختار واقعی استخوان یک فرد و چاپ یک جایگزین مستقیم DMLS که برای بدن او سفارشی شده است، مورد استفاده قرار می گیرد.

ما از فناوری DMLS برای پرینت سه بعدی اجزای فلزی استفاده می کنیم.

فرصت دیگر، تولید ابزارهای جراحی با اجزای فوقالعاده ظریف و تجهیزات پزشکی با اشکال پیچیده است. این دستگاهها ممکن است برای قالبگیری تزریقی یا ریختهگری فلزی طراحی شده باشند که هر دوی آنها هزینههای نسبتا بالایی برای ابزارآلات داشته و زمان انجامشان نیز میتواند هفتهها به طول بینجامد. اما با DMLS میتوانید نمونه ی اولیه ی ابزار جراحی را با وزن و قدرت دقیق محصول نهایی چاپ نموده و ظرف چند روز آن را در اختیار جراح قرار دهید. قالبگیری تزریقی سنتی فلز همچنان ارزشمند بوده و قطعات در مقادیر بالاتر، قیمت پایینتری خواهند داشت؛ اما هنوز در مقایسه با فرآیند قبلی که چند روز بیشتر طول نمیکشد، 6 تا 12 هفته زمان خواهد بود.

هوافضا صنعت دیگری است که به سرعت با پرینت سه بعدی فلزی تطبیق یافته است. موادی مانند اینکونل و تیتانیوم که اغلب در هوافضا مورد استفاده قرار می گیرند، به راحتی از طریق فرآیند DMLS در دسترس هستند. توانایی ساخت قطعات فلزی پیچیده با اجزای توخالی، طیف وسیعی از امکانات را برای طراحانی که سعی در ساخت قطعات سبک دارند، فراهم می نماید. یکی دیگر از مزایای پرینت سه بعدی قطعات فلزی، ادغام کانال های خنک کننده ی داخلی در یک قطعه است.

ویژگیهای زمان، صرفهجویی در هزینه و آزادی طراحی، کلیدی برای توانایی آزمایش، طراحی سریع و یافتن آنچه صحیح کار میکند، هستند. اما DMLS نیاز به تغییر در تفکر طراحی دارد. یکی از بزرگترین تنظیمات مورد نیاز، نحوه ی وفق یافتن با تنش های داخلی وارده در طول فرآیند ساخت می باشد. شروع با یک پودر فلزی در دمای اتاق، اعمال گرما برای ذوب فوری و به دنبال آن خنک شدن سریع، باعث ایجاد تنش در هر لایه در طول فرآیند ساخت میگردد. تنش های داخلی ایجاد شده در طول ساخت DMLS باعث خم شدن قطعه به سمت بالا در حین زمان ساخت می شود.

نحوه ی طراحی قطعات فلزی پرینت سه بعدی شده

اکنون که کاربردهای متداول و مزایای فناوری پرینت سه بعدی فلزی را مورد بحث قرار دادیم، بیایید به برخی از دستورالعمل های اساسی در مورد نحوه ی طراحی اجزا بر روی قطعات فلزی پرینت سه بعدی شده نیز نگاهی بیندازیم.

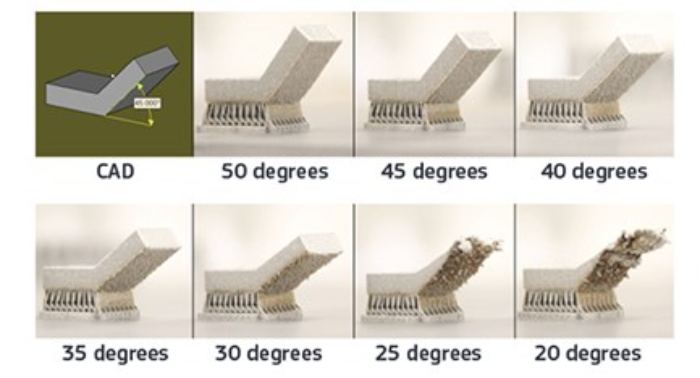

زوایای خودنگهدار

یک زاویه ی خودنگهدار، زاویه ی یک جزء را نسبت به صفحه ی ساخت مشخص می نماید. هر چه این زاویه کمتر باشد، احتمال خودنگهداری آن کمتر است. عملکرد هر ماده کمی متفاوت خواهد بود؛ اما قاعده ی کلی این است که از طراحی یک جزء خودنگهدار که زاویه ی آن کمتر از 45 درجه است، خودداری کنید. رعایت این نکته در خصوص تمام مواد موجود به شما بسیار کمک خواهد نمود. همانطور که در تصویر بالا می بینید، با کاهش زاویه، پرداخت سطح قطعه زبرتر شده و در نهایت اگر زاویه بیش از حد کاهش یابد، قطعه از کار خواهد افتاد.

برآمدگی ها

برآمدگی ها از این جهت با زوایای خودنگهدار متفاوت هستند که تغییرات ناگهانی در هندسه ی قطعه محسوب میشوند – نه یک شیب ملایم. DMLS در مقایسه با سایر فناوریهای پرینت سهبعدی نظیر استریولیتوگرافی و تفجوشی لیزری گزینشی، در پشتیبانی از برآمدگیها نسبتا محدود عمل می کند. هر برآمدگی بیشتر از 0.5 میلیمتر باید دارای پشتیبانی اضافی برای جلوگیری از آسیب به قطعه باشد. هنگام طراحی برآمدگی ها، عاقلانه است که محدودیتها را بیش از حد افزایش ندهید؛ زیرا برآمدگیهای بزرگ میتوانند منجر به کاهش جزئیات قطعات و بدتر از آن، منجر به خرابی کل ساختمان قطعه شوند.

کانال ها و سوراخ ها

کانالها و سوراخهای داخلی یکی از مزایای اولیه ی DMLS هستند؛ زیرا ایجاد آنها با روشهای دیگر ساخت غیرممکن است. کانال های منسجم، خنک کنندگی یکنواخت را در سراسر قطعه فراهم نموده و به کاهش وزن آن نیز کمک می کنند. توصیه می شود که قطر کانال ها از 8 میلیمتر بیشتر نشود. مشابه سازه های بدون پشتیبان، با عبور از 7.5 میلیمتر، ساختارهای رو به پایین دچار اعوجاج خواهند شد. نکته ای که برای رفع این محدودیت وجود دارد، اجتناب از طراحی کانال های دایره ای است. در عوض، کانال های قطرهای یا الماسی شکل طراحی کنید. کانال هایی که از این اشکال پیروی نمایند، سطح یکنواخت تری داشته و به شما امکان به حداکثر رساندن قطر کانال را می دهند.

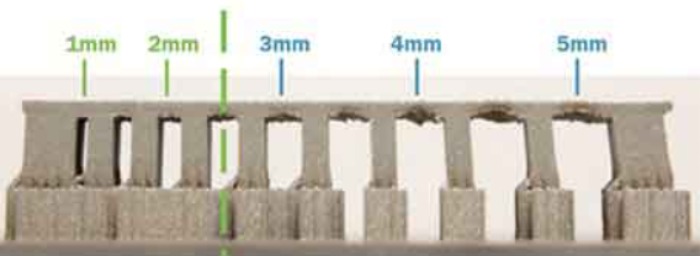

پل ها

پل به هر سطح صاف رو به پایین گفته میشود که توسط 2 یا چند جزء پشتیبانی گردد. حداقل فاصله ی مجاز بدون تکیه گاهی که ما توصیه میکنیم، 2 میلیمتر است. در رابطه با سایر فناوری های پرینت سه بعدی، این فاصله به دلیل تنش های گرمایش و سرمایش سریع، نسبتا کوتاه می باشد. در تصویر زیر مشاهده می نمایید که یک پل چگونه با افزایش فاصله ی بدون تکیه گاه، سازه های نگهدارنده را می کشد. قطعاتی که از این حد توصیه شده فراتر میروند، در سطوح رو به پایین کیفیت پایینی داشته و از نظر ساختاری نیز سالم نخواهند بود.

قطعات پرینت سه بعدی فلزی پس از پردازش

هنگامی که ساخت یک قطعه در داخل دستگاه به پایان رسید، چندین مرحله را میتوان برای بهبود خواص مکانیکی، کیفیت پرداخت سطح و اطمینان از صحت تلورانس اجزای قطعه انجام داد.

عملیات حرارتی

اعمال عملیات حرارتی پس از ساخت یک قطعه بر روی آن ضروری است؛ زیرا به کاهش تنش های داخلی که در طول فرآیند تفجوشی ایجاد می شود، کمک می نماید. تنش ها در یک سازه به سمت بیرون و لبه ی قطعه رفته و با هر لایه ی اضافی ایجاد می شوند. به عنوان مثال، قطعات با سطح مقطع ضخیم تنش بیشتری خواهند داشت. انواع مختلفی از فرآیندهای عملیات حرارتی وجود دارد که میتوان برای رفع این مشکل استفاده نمود:

· کوره ی خلاء: قطعات در داخل یک کوره ی خلاء و سپس در معرض حرارت بالا قرار گرفته و در نتیجه تنش های داخلی آنها کاهش می یابد.

· پرس ایزواستاتیک گرم (HIP): این فرآیند معمولا با عنوان HIP شناخته شده و به منظور کاهش تخلخل و افزایش چگالی، هر دو عامل فشار و گرما را به قطعه اعمال می نماید.

ماشینکاری CNC پس از ساخت

ممکن است در برخی از کاربردها، به ماشینکاری اضافی پس از پرینت سه بعدی قطعه ی فلزی نیاز باشد. این امر زمانی مفید خواهد بود که تلرانس های دقیق یا بهبود کیفیت پرداخت سطح برای اجزای خاصی مورد نیاز بوده، اما هندسه ی کلی قطعه نیاز به ساخت افزایشی داشته باشد. به عنوان مثال، یک جزء موتور موشک با کانال های خنک کنندهی پیچیده، دارای انطباقی است که به تلرانس 0.025+/- اینچ نیاز دارد. در برخی موارد، ماشینکاری CNC پس از ساخت حتی میتواند به دلیل ایجاد پلیسه ی کمتر و استفادهی بهینه تر از مواد، برای کاهش هزینه ها مورد استفاده قرار گیرد.

بازرسی های کیفیت

اغلب اوقات قطعات فلزی ساخته شده با روش ساخت افزایشی، به اعتبارسنجی ابعادی یا ارزیابی ریزساختار مواد نیاز دارند. برای این منظور، میتوان از ماشین های اندازه گیری مختصات (CMM) برای تایید تلرانس اجزای قطعه استفاده نمود. همچنین میتوان از سیتی اسکن یا اسکن اشعه ی ایکس برای بررسی اجزای داخلی و ارائه ی یک راه حل غیرمخرب برای اطمینان از یکپارچگی ساختاری بهره برد.