مقدمه

این سیال معمولا زمانی که فرآیند ماشینکاری در حال انجام است، استفاده می شود. سیالات برش ممکن است از طریق غوطه وری، جت سیال، پاشش غبار و غیره اعمال شوند.

انواع سیالات برش

انواع مختلفی از سیالات برش وجود دارد که بر اساس فاز، ترکیب، منبع و روش کاربرد متمایز می شوند. با این حال، می توان آنها را به طور کلی به شرح زیر طبقه بندی نمود.

روغن های محلول (امولسیون)

روغن های محلول، امولسیون های پایداری هستند که از افزودن روغن معدنی به آب در نسبت های مشخص (معمولا 20-1 درصد روغن به آب) تشکیل می شوند. سایر اجزای تشکیل دهنده ی روغن های محلول عبارتند از:

· امولسیون کننده هایی مانند سولفونات سدیم که به قطرات روغن اجازه می دهد تا با کاهش کشش سطحی آب با آن مخلوط شود.

· افزودنی هایی که به عنوان عوامل اتصال دهنده عمل نموده یا مقاومت در برابر خوردگی را بهبود می بخشند.

· آفت کش هایی که از رشد باکتری ها جلوگیری می کنند.

· افزودنی های ضد سایش که روانکاری را بهبود می بخشد.

روغن های محلول ارزان ترین و رایج ترین نوع سیالات برشی هستند که در عملیات های ماشینکاری مورد استفاده قرار می گیرند. آنها خواص خنک کنندگی و روانکاری متوسطی داشته و به بهترین وجه برای عملیات های برش سبک مناسب هستند.

روغن های خام

روغن های خام، روغن های معدنی غیر امولسیون شونده هستند که بدون اضافه کردن آب مورد استفاده قرار می گیرند. روغن های حیوانی و گیاهی در ابتدا به عنوان روان کننده ی روغن خالص در برش فلز استفاده می شود. اگرچه ویژگی زیست تخریب پذیری، آنها را با محیط زیست سازگار می سازد، اما گران بوده و سریع تجزیه می شوند. در نتیجه، در حال حاضر تنها به عنوان افزودنی به نفت و روغن های معدنی برای بهبود روانکاری استفاده می شوند. روغن های معدنی، هیدروکربن های بر پایه ی نفت هستند که از پالایش نفت خام به دست آمده و ممکن است حاوی مواد افزودنی مانند کلر، فسفر و گوگرد باشند که افزودنی های مورد استفاده در فشار بسیار بالا بوده و برای کاهش سایش ابزار به حساب می آیند.

مایعات مصنوعی

این مایعات بر پایه ی آب، رقیب روغن های معدنی و نفتی هستند. آنها از محلول ترکیبات شیمیایی آلی و معدنی در آب به همراه مواد افزودنی تشکیل می شوند. افزودنی ها عبارتند از افزودنی های روان کننده، بازدارنده های زنگ زدگی و بازدارنده های خوردگی. همه ی این افزودنی ها خواصی مانند روانکاری را بهبود می بخشند و در غیر این صورت توسط حجم بالای آب سیالات به خطر می افتند.

سیالات نیمه مصنوعی

سیالات نیمه مصنوعی ترکیبی از سیالات مصنوعی، سیالات بر پایه ی آب و امولسیون های روغن های محلول هستند. آنها حاوی مخلوطی از 50-5٪ روغن معدنی، افزودنی و ترکیبات شیمیایی بوده که در آب حل می شوند و میکروامولسیون هایی با اندازه ی ذرات 0.1-0.01 میلیمتر را تشکیل می دهند. سیالات نیمه مصنوعی، ترکیبی از خواص روغن محلول و سیالات مصنوعی را دارا هستند.

کاربردهای سیالات برش در فرآیندهای ماشینکاری CNC

خنک کاری

در طی فرآیندهای برشکاری فلز، به دلیل اصطکاک بین ابزار برش و سطح قطعه کار، در قطعه کار، پلیسه ها و ابزار برش گرما ایجاد می شود. بخشی از گرما نیز در نتیجه ی تغییر شکل پلاستیک فلز در منطقه ی برش تولید میگردد. این گرما دارای اثرات نامطلوبی از جمله انبساط حرارتی، واکنش های شیمیایی مانند اکسیداسیون، جوشکاری سطوح و بسیاری موارد دیگر می باشد. یک مایع برش برای خنک کردن ابزار و قطعه کار استفاده شده و در نتیجه از این اثرات نیز جلوگیری می کند.

روانکاری

علت اصلی گرم شدن در حین ماشینکاری اصطکاک است. ترکیب گرما و اصطکاک سطوح را به یکدیگر جوش می دهد. سیالات برش با ایجاد یک لایه ی نازک میان براده و ابزار، اصطکاک را کاهش داده و به طور موثر تماس بین آنها را پایین می آورد. روانکاری همچنین سایش ابزار برش را کم کرده و مصرف انرژی در فرآیند ماشینکاری را نیز کاهش می دهد.

جلوگیری از خوردگی

مواد بازدارنده ی زنگ زدگی و خوردگی موجود در سیالات برش از خوردگی قطعات دستگاه و سطح ماشینکاری شده جلوگیری می کند. سیالات برش از نوع روغن های معدنی با تشکیل یک لایه ی محافظ بسیار نازک بر روی سطوح ظاهری، از بروز اکسیداسیون جلوگیری می کنند.

بهبود عمر ابزار

سیالات برش با پخش و کنترل گرما، کاهش اصطکاک و سایش و همچنین جلوگیری از خوردگی و زنگ زدگی، سایش ابزار را تا حد زیادی کاهش داده و متعاقبا عمر آن را بهبود می بخشند.

حذف براده ها

در طی فرآیندهای ماشینکاری خاص مانند فرزکاری و سوراخکاری، براده ها تمایل دارند در اطراف منطقه ی برش جمع شوند. تجمع این براده ها ممکن است از برش جلوگیری کند. سیالات برش برای خارج کردن براده ها از منطقه ی برش مورد استفاده قرار می گیرند.

تقویت پرداخت سطح

سیالات برش با جلوگیری از انبساط حرارتی و تغییر خواص در قطعه کار، به ایجاد پرداخت سطح خوب در قطعات ماشینکاری شده کمک می کنند.

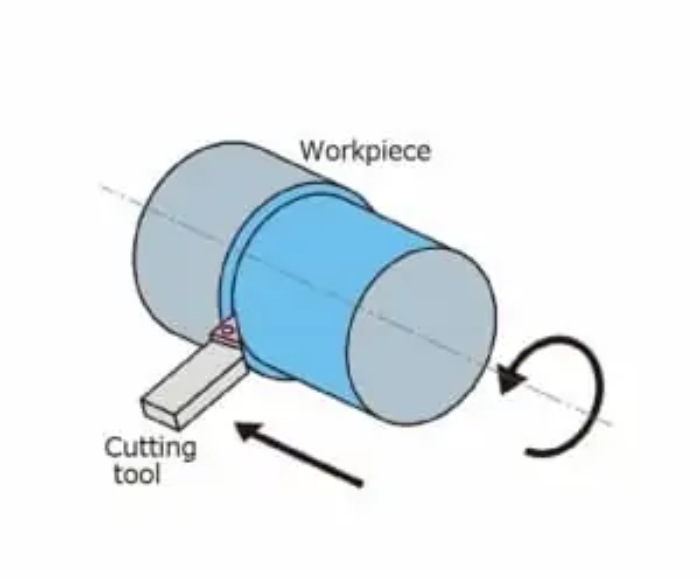

شکل 2: تماس میان ابزار برش و قطعه کار در عملیات تراشکاری

خواص سیال برش

موارد زیر برخی از خواصی است که یک مایع برش خوب باید داشته باشد.

هدایت حرارتی بالا

رسانایی حرارتی معیاری است که نشان می دهد یک ماده چقدر می تواند گرما را هدایت نماید. به طور ویژه در مورد سیال برش، چقدر می تواند گرما را از قطعه کار و ابزار دور کند.

ظرفیت حرارتی بالا

هر چه ظرفیت حرارتی مایع برش بیشتر باشد، قبل از داغ شدن یا رسیدن به نقطه ی جوش، می تواند گرمای بیشتری را جذب نماید.

گرانروی پایین

گرانروی (ویسکوزیته) کم سیال برش، سبب جریان یافتن آسان آن می شود. همچنین با مخلوط شدن براده ها و سیال، از تشکیل لجن جلوگیری می کند.

غیر خورنده

یک سیال برش خوب نباید به قطعه کار یا ابزار آسیب برساند.

مقاوم در برابر خوردگی و اکسیداسیون

یک سیال برش خوب علاوه بر اینکه خورنده نیست، باید از خوردگی و اکسید شدن قطعات نیز جلوگیری نماید.

غیر سمی

یک مایع برش خوب با توجه به این نکته که احتمالا با انسان یا محیط تماس دارد، نباید برای هر دو مورد سمی باشد.

واکنش ناپذیر از نظر شیمیایی

سیال های برش نباید با سطوحی که با آنها تماس دارند، واکنش های شیمیایی انجام دهند. این امر نه تنها به این سطوح آسیب می رساند، بلکه سیال را نیز تخریب می کند.

بدون بو بودن

برای جلوگیری از ایجاد بوی ماندگار روی دستگاه یا قطعه ی ماشینکاری شده، یک مایع برش خوب باید بی بو باشد.

به اندازه ی کافی شفاف

یک سیال برش خوب باید به اندازه ی کافی شفاف باشد تا مانع دید قطعه کار نشود.

ثبات

یک مایع برش خوب نباید در اثر استفاده یا در طول زمان نگهداری به سرعت تخریب شود.

روش های کاربرد و استفاده از سیالات برش در ماشینکاری CNC

کاربردهای سیالات برش ذکر شده در بالا برای فرآیندهای ماشینکاری CNC نیز صدق می کند. با این حال، فرآیندهای ماشینکاری مختلفی با روش های گوناگون استفاده وجود دارد.

فرزکاری CNC

در عملیات فرزکاریCNC، در حالی که ابزار برش حرکت می کند، قطعه کار شما ثابت می ماند. در این عملیات، سیال برش به بهترین وجه توسط روش ایجاد جریان سیال اعمال می شود.

سوراخکاری CNC

هدف اصلی سیالات برش در سوراخکاری CNC، حذف براده و خنک کاری است. در این مورد، روانکاری واقعا ضروری نیست؛ زیرا امکان تشکیل لبه های انباشته کم است. لذا استفاده از جت سیال برش توصیه می شود.

تراشکاری CNC

این فرآیند در سرعت های بسیار بالا اتفاق می افتد؛ بنابراین خنک کاری بسیار اهمیت دارد. با توجه به اینکه قطعه کار می چرخد، استفاده از جت سیال برش گزینه ی مناسبی به نظر می رسد.

انتخاب مایع برش مناسب برای فرآیند ماشینکاری CNC

انتخاب سیال برش به عوامل مختلفی از جمله نوع ابزار برش، جنس قطعه کار و عملیات ماشینکاری بستگی دارد.

نوع ابزار برش

ابزارهای کاربیدی ممکن است بسیار داغ شوند. این امر باعث می شود که در برابر شوک حرارتی، پدیده ای که در آن قسمت های مختلف ابزار برش با مقادیر متفاوت منبسط می شوند، حساس تر گردند. برای این نوع ابزار، سیال برش مصنوعی با قابلیت خنک کاری بسیار بالا توصیه می شود.

فولادهای تندبر نیز داغ می شوند، اما نه به اندازه ی ابزارهای کاربیدی. برای این نوع از مواد، روغن های محلول و سیالات نیمه مصنوعی مناسب هستند.

جنس قطعه کار

فلزات رایج ترین جنس به کار رفته در ساخت قطعه کار هستند که به سیالات برش نیاز دارند. در ادامه تعدادی از فلزات متداول در ماشینکاری و سیالات برش مناسب آنها آورده شده است.

· فولاد – روغن های معدنی حاوی مواد افزودنی روانکار

· فولادهای آلیاژی – روغن حاوی برنج و گوگرد یا روغن معدنی

· آلومینیوم – روغن های محلول یا روغن های معدنی بدون گوگرد فعال (گوگرد فعال باعث ایجاد لکه روی آلومینیوم می شود.)

· مس – روغن های محلول

· فولادهای ضد زنگ – روغن های معدنی حاوی مواد افزودنی با فشار بسیار بالا

· چدن – هیچ

عملیات ماشینکاری

عملیات های ماشینکاری نسبتا آسان مانند تراشکاری، فرزکاری، شکل دهی و سوراخکاری با سرعت های نسبتا بالا انجام می شوند. در چنین سرعت هایی، سطح بالایی از خنک کاری مورد نیاز است. فقط سیال هایی با روانکاری متوسط و خواص فشار بسیار بالا مورد نیاز می باشد. به این ترتیب، سیالات مصنوعی برای چنین عملیات هایی مناسب ترین گزینه هستند. اگرچه ممکن است از روغن های محلول نیز استفاده شود.

از سوی دیگر، عملیات های ماشینکاری دشواری مانند خانکشی و حدیده کاری نیاز به روانکاری خوب دارند. این عملیات ها در سرعت های کم و فشار بالا انجام می شوند؛ بنابراین سیال های برش با خواص روانکاری عالی و فشار بالا مورد نیاز خواهد بود. روغن های معدنی حاوی افزودنی های فشار بالا بهترین انتخاب می باشند.