مقدمه

تلرانس ها نقشی کلیدی در ابعاد نهایی قطعه در هر فرآیند ساخت داشته و تولید افزایشی نیز از این قاعده مستثنی نیست. از این رو، اطلاع از تلرانس ها در پرینت سه بعدی برای نمونه سازی اولیه و همچنین برای ساخت قطعات کاربردی جهت داشتن حداکثر دقت ضروری است.

تلرانس های پرینت سه بعدی چه هستند؟

تلرانس ها به طور کلی به معنای انحراف در ابعاد از نقشه ی فنی یا مدل CAD به قطعه ی ملموسی است که ساخته می شود. به بیان دیگر، تلرانس مقدار انحراف یا تغییرات تصادفی مجاز برای یک اندازه ی معین است. از نوامبر 2021، هیچ استاندارد بین المللی در مورد تلرانس ها در فرآیندهای پرینت سه بعدی مانند ماشینکاری CNC وجود ندارد.

در پرینت سه بعدی، عوامل اصلی موثر بر تلرانس ها عبارتند از:

· انقباض مواد (تغییر حجم از تغییر حالت از مایع به جامد)

· ضخامت لایه

· حداقل اندازه ی قطعه

· اندازه ی ساخت (حداکثر اندازه قطعه ای که بسته به تکنولوژی باید چاپ شود)

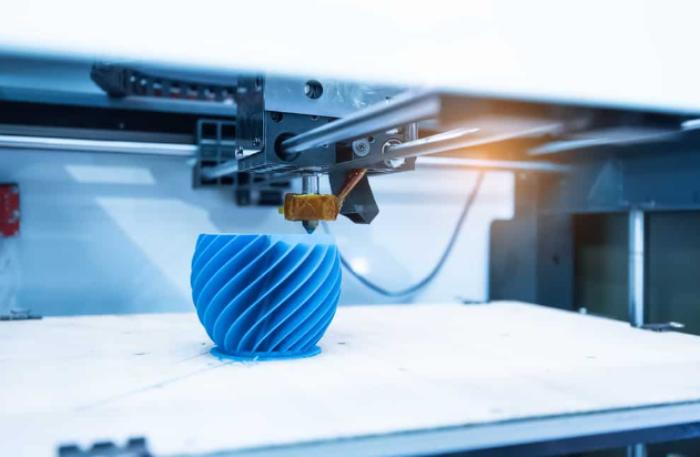

دستگاه پرینتر سه بعدی قطعه کار پلاستیک را چاپ می کند

انقباض مواد

مواد مورد استفاده در فرآیندهای پرینت سه بعدی شامل فیلامنت های ترموپلاستیک، پودرها، رزین ها، فتوپلیمرهای مایع و پودرهای فلزی است. هر کدام از این مواد دارای درجه ی انقباض های متفاوتی هستند. به عنوان یک اصل پرینت سه بعدی، پلیمرها به طور طبیعی هنگامی که در طول فرآیند چاپ سرد و جامد می شوند، منقبض می گردند. میزان انقباض یک ماده ی مشخص، مخصوص خود آن ماده است.

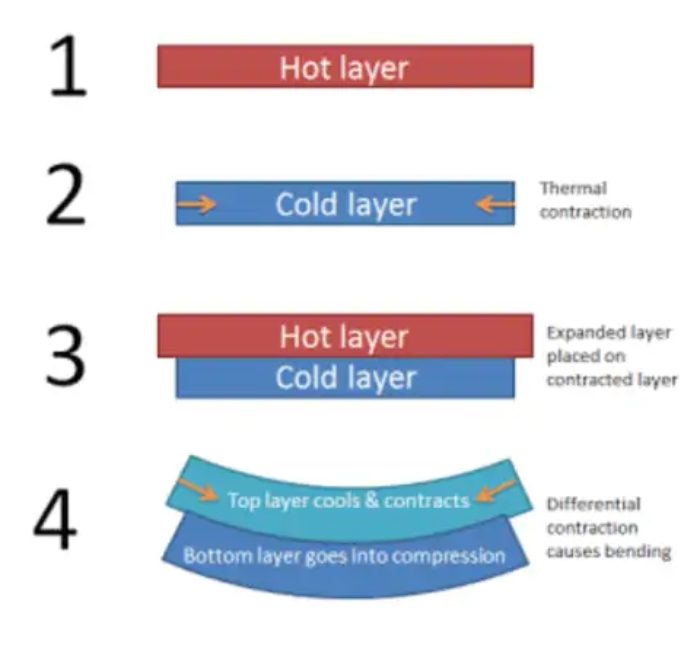

در بالای آن، انقباض غیریکنواخت منجر به بروز عیوبی مانند تاب خوردگی می شود که هندسه ی قطعه را تغییر داده و با تغییرات سریع دما اتفاق می افتد. مواد مختلف بسته به تنظیمات پرینتر و خنک کاری غیریکنواخت متفاوت عمل کرده و بر عدم دقت در هندسه ی قطعه می افزایند. تنش های حین ساخت، استراتژی پشتیبانی و سایر ملاحظات هندسی ممکن است باعث انحراف در تلرانس ها و صافی سطوح شوند.

طرح انقباض مواد

قطعات با هندسه های ضخیم تر، اجزای مسطح یا پهن و قطعات با ضخامت های دیواره ی غیریکنواخت، ممکن است در معرض انحراف یا تاب خوردگی قابل توجهی باشند. پلاستیک های با کیفیت پایین و تنظیمات کالیبره نشده ی پرینتر، ابعاد نادرست را به همراه خواهند داشت.

ضخامت لایه

این پارامتر به عنوان وضوح نیز شناخته شده و بر دقت ابعادی قطعه در جهت Z تأثیر می گذارد. تاثیر آن در FDM، پلیجت و SLA که قطعه به بستر میچسبد، بیشتر دیده میشود. این امر زمانی اتفاق می افتد که پایه یا پایین یک قطعه در کنار بستر باشد.

حرارت دادن و عمل آوری باعث تاب خوردن شده و اغلب لایه ی اولیه ی چاپ با نرخ اکستروژن بیش از 100 درصد برنامه ریزی می گردد تا اطمینان حاصل شود که قطعه به بستر می چسبد. این امر منجر به یک لایه ی اولیه ی ضخیم تر شده و ابعاد حاصل از آن نیز بیشتر از حد مطلوب خواهد بود.

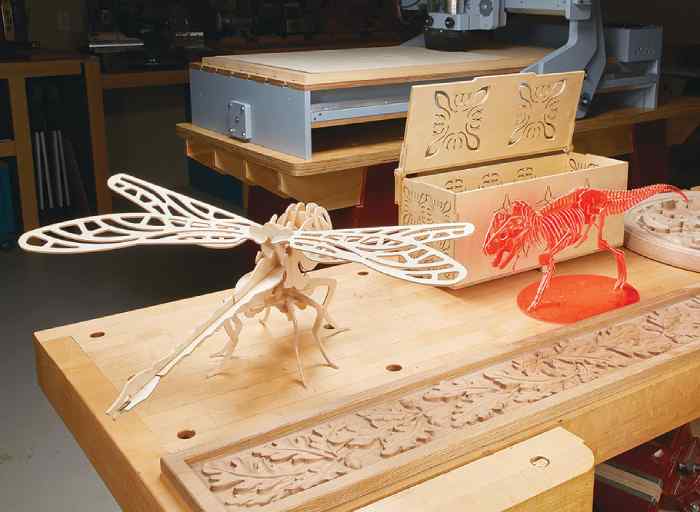

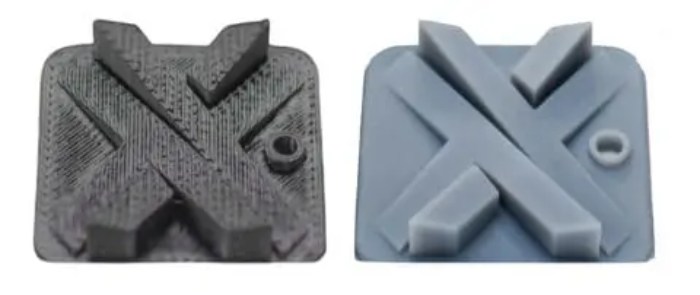

قطعات پرینت سه بعدی FDM (چپ) و SLA (راست)

همچنین، پرینترهای ارزان قیمت و رومیزی به شدت با ارتفاع لایههای خود ناسازگار بوده و از این رو نمیتوانند به ابعاد دقیق دست یابند. در حالی که، برای فناوریهایی مانند SLS، DMLS، وضوح پیشفرض از قبل برای اکثر کاربردها کافی بوده یا ارتفاع لایه از قبل توسط سازنده ی دستگاه تنظیم شده است. البته برای دستیابی به نتیجه ی مناسب، مواد خوب مورد نیاز است؛ زیرا مواد ارزان قیمت اغلب با خواص رفتاری خود مانند انقباض و غیره غیرقابل پیشبینی هستند.

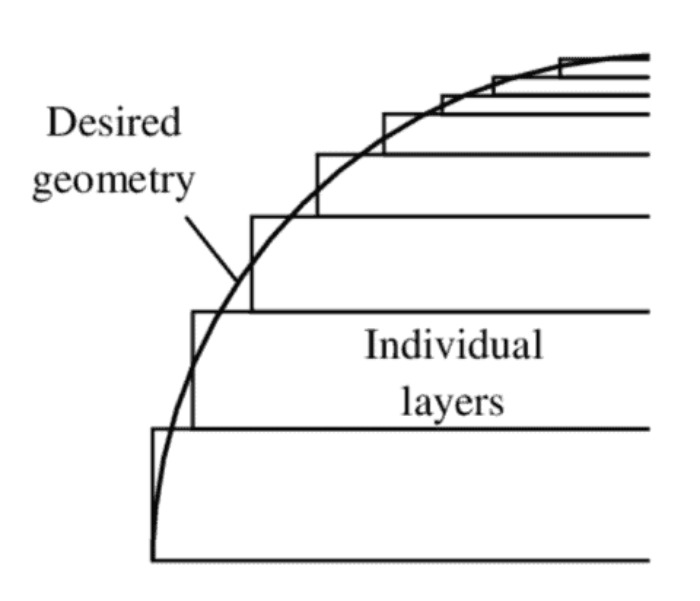

یکی دیگر از موارد مهم، تاثیر پله پله بودن لایه ها است. از آنجایی که یک پرینتر سه بعدی قطعات را به صورت لایهای چاپ میکند، کرهها یا دایرهها نمیتوانند به اندازه ی ماشینکاری معمولی صاف یا دقیق باشند؛ بلکه مانند تصویر زیر خواهند بود. این نتیجه به وضوح از ابعاد دقیق پیروی نکرده و کمی از آنها انحراف دارد.

طرحی که انحراف هندسه ی طراحی شده ی اولیه را نشان می دهد

حداقل اندازه ی قطعه

درمورد FDM، حداقل اندازه ی قطعه تابع قطر نازل و ضخامت لایه است. حداقل اندازه ی قطعه در X-Y با قطر نازل تعیین می شود. ارتفاع قطعه در جهت Z با ضخامت لایه تعیین می گردد. قطر نازل بر سطح کلی جزئیات تقریبا منحصر در صفحه ی افقی (موازی با سطح چاپ) تاثیر می گذارد.

به عنوان مثال، یک نازل کوچکتر- با فرض این که در سمت بالای شئ چاپ شده قرار گرفته باشد- می تواند متن دقیقتری را چاپ کند. بر خلاف آن، ارتفاع لایه بر سطح جزئیات در دو سمت عمود و مایل یک شئ تاثیر می گذارد.

در سایر فناوریها مانند MJF، SLS، DMLS و SLA، حداقل اندازه ی قطعه تابعی از مواد و همچنین قطر پرتو لیزر است. در فناوری های توان محور، مجددا از مواد استفاده می شود. در استفاده های متعدد، پودر کمتر کروی شده و شکل خود را از دست می دهد. بنابراین غیرقابل پیشبینی است که شکل جدید و نامنظم چقدر بر ابعاد تاثیر خواهد گذاشت.

نکته ای که باید به آن توجه داشت این است که قطر نازل و قطر پرتو لیزر ثابت می باشد (سفارشی سازی امکانپذیر است) و همانطور که در بالا در مورد ضخامت لایه ذکر شد، مستعد چسبندگی ابعادی نادرستی است که باعث میشود حداقل اندازه ی قطعه نیز عاملی باشد که بر تلرانس ها تاثیر می گذارد.

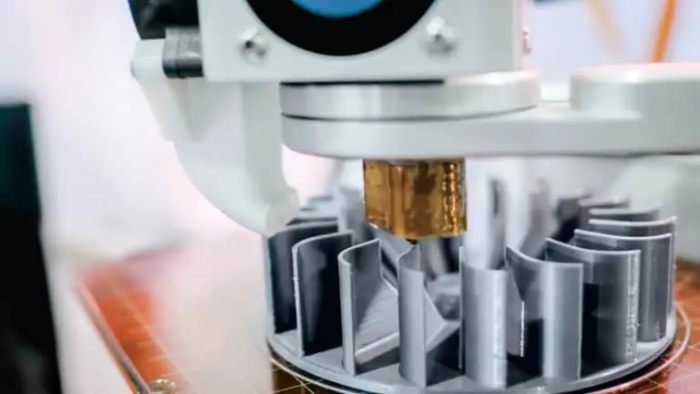

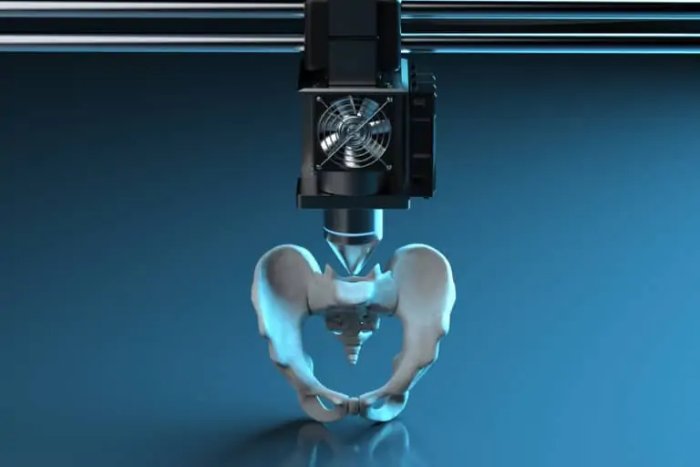

پرینتر سه بعدی استخوان ران مصنوعی

اندازه ی ساخت

اندازه ی ساخت به حداکثر اندازه ی کلی قطعه ای که می تواند توسط پرینتر تولید شود یا حداکثر اندازهای که بر روی یک ناحیه ی ساخت پرینتر نصب می شود، مربوط است. هر چه قطعه بزرگتر باشد، زمان بیشتری برای عمل آوری یا خنک شدن آن نیاز خواهد بود. طی این فرآیند، انقباض و تابخوردگی زیادی به دلیل سرد شدن غیریکنواخت اتفاق می افتد.

قطعات بزرگ به سازه های پشتیبانی زیادی نیاز دارند (هرچند به طراحی و فرآیند نیز بستگی دارد). هنگامی که حذف می شوند، بر کیفیت سطح نیز تاثیرگذارند.

تلرانس ها در فناوری های پرینت سه بعدی

فرآیندهای فناورانه ی مختلف پرینت سهبعدی تلرانسهای متفاوتی دارند که مختص آن فرآیند است. این امر به دلیل مکانیزم فناوری، قطعات متحرک، مواد مورد استفاده و عواملی مانند طراحی قطعه اتفاق می افتد. برای چاپ بهتر، توصیه میشود از دستورالعملهای طراحی خاص آن فرآیند پیروی نمایید.

تلرانس های ذوب مولتی جت HP

در ذوب مولتی جت، گرما در اثر لیزر UV تولید شده و منجر به انحراف هندسههای ضخیمتر، قطعات پهنتر و قطعات با ضخامت دیواره ی غیریکنواخت به دلیل انقباض حرارتی و تنش می گردد. این امر می تواند مانند تاب برداشتن یا پیچخوردگی به نظر برسد. مانند قطعات قالبگیری تزریقی، ضخامت های دیواره و دستورالعملهای طراحی میتوانند هنگام طراحی برای MJF استفاده شوند.

|

پارامتر |

مقدار |

|

تلرانس |

0.3٪ ± (0.2 ± میلیمتر برای 100 میلیمتر) |

|

حجم ساخت |

تا 380 × 284 × 380 میلیمتر، در حالی که ما معمولا حداکثر اندازه ی 356 × 280 × 356 میلیمتر را توصیه می کنیم |

|

ضخامت لایه |

~ 0.08 میلیمتر |

|

حداقل اندازه ی قطعه |

حداقل 0.5 میلیمتر، 0.7 توصیه می شود |

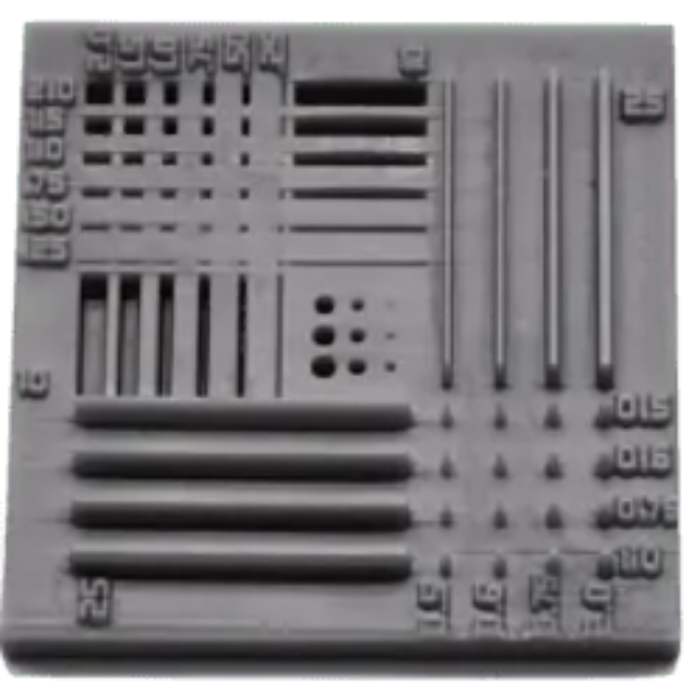

قطعه ی پرینت سه بعدی MJF

تفجوشی لیزری گزینشی (SLS)

تفجوشی لیزری گزینشی تقریبا شبیه به فرآیند MJF است که در آن، این فرآیند از لیزر Co2 به عنوان منبع گرمایش پودر پلیمر استفاده می کند. انقباض و تابخوردگی در SLS و MJF مشترک است.

|

پارامتر |

مقدار |

|

تلرانس |

0.3٪ ± (0.2 ± میلیمتر برای 100 میلیمتر) |

|

حجم ساخت |

تا 605×340×340 میلیمتر، اما معمولا حداکثر اندازه ی 580×320×320میلیمتر را توصیه میکنیم. |

|

ضخامت لایه |

~ 0.1 میلیمتر و برای قطعات ضد آب 1.5 میلیمتر، زمانی که ضخامت دیواره بیشتر است |

|

حداقل اندازه ی قطعه |

حداقل 0.5 میلیمتر، 0.75 توصیه می شود |

قطعه ی پرینت سه بعدی SLS

استریولیتوگرافی (SLA)

فناوری SLA جزئیات و دقت بالایی را به وسیله ی انواع فتوپلیمرها ارائه می دهد که می توانند خواص مختلفی را ایجاد نمایند. مواد SLA بسته به ماده ی انتخابی می توانند از انعطاف پذیر (شبیه پلی پروپیلن) تا همه منظوره (شبیه ABS)، سخت (شبیه پلی کربنات) و حتی کامپوزیت بسیار سخت متغیر باشند. با این حال، قطعات باید در زیر نور ماوراء بنفش عمل آوری شوند تا برای مدتی سخت شده و منجر به انقباض گردد.

|

پارامتر |

مقدار |

|

تلرانس |

0.2٪ ± (0.2 ± میلیمتر برای 100 میلیمتر) |

|

حجم ساخت |

تا 533 × 635 × 736 میلی متر |

|

ضخامت لایه |

~ 0.02 میلیمتر |

|

حداقل اندازه ی قطعه |

0.1 میلیمتر |

قطعه ی پرینت سه بعدی SLA

مدل سازی رسوب ذوب شده (FDM)

مدلسازی رسوب ذوب شده برای تولید هندسههای مکانیکی، قطعات بزرگتر و قطعاتی که ممکن است به اجزای بسیار ظریف نیاز نداشته باشند، گزینه ی خوبی است. اجزای بسیار باریک ممکن است به دلیل عرض مواد اکسترود شده که از طریق نازل توزیع می شوند، از بین نروند. انقباض، بلافاصله و به محض این که مواد شروع به خنک شدن کرده و روی پلتفرم ساخت قرار می گیرند، اتفاق می افتد. البته اختلافی میان تلرانس پرینترهای FDM صنعتی و رومیزی نیز وجود دارد.

|

پارامتر |

مقدار |

|

تلرانس |

0.3٪ ± (0.3 ± میلیمتر برای 100 میلیمتر) |

|

حجم ساخت |

تا 914 × 610 × 914 میلی متر |

|

ضخامت لایه |

~ 0.05-0.3 میلیمتر |

|

حداقل اندازه ی قطعه |

تا 0.2 میلیمتر |

قطعه ی ABS پرینت سه بعدی FDM

کربن DLS

کربن DLS یک فرآیند دقیق و جزئی با استفاده از مواد مهندسی عملیات حرارتی شده است. مواد عملآوری شده اغلب بر پایه ی یورتان هستند؛ مانند مواد انعطافپذیر، صلب و الاستومری (FPU، RPU، EPU).

موادی نیز وجود دارند که شبیه سیلیکون رفتار می کنند؛ مانند مواد SIL بر پایه ی یورتان. استر سیانات (CE) یک ماده ی سخت و بسیار مقاوم در برابر حرارت است. اورتان متاکریلات (UMA) نیز یک رزین تک مرحله ای همه منظوره است. با این حال، این رزین برای استفاده نیاز به عمل آوری داشته و همین امر منجر به انقباض می شود.

|

پارامتر |

مقدار |

|

تلرانس |

0.1٪ ± (0.1 ± میلیمتر برای 100 میلیمتر) |

|

حجم ساخت |

تا 300 × 189 × 119 میلیمتر. اندازه ی توصیه شده: 100 × 150 × 100 میلیمتر |

|

ضخامت لایه |

~ 0.1 میلیمتر |

|

حداقل اندازه ی قطعه |

حداقل 1 میلیمتر توصیه می شود |

قطعه ی پرینت سه بعدی با RPU 70

تفجوشی مستقیم لیزری فلزات (DMLS)

فرآیند DMLS گرمای زیادی را شامل شده و منجر به انقباض و تابخوردگی می شود. میزان انقباض و خواص رسانایی حرارتی فلزات با پلاستیک ها متفاوت است. قطعات تقریبا بدون منفذ و دارای زبری سطح کمتر (~20 میکرومتر) هستند.

|

پارامتر |

مقدار |

|

تلرانس |

0.2٪ ± (0.1-0.2 ± میلیمتر برای 100 میلیمتر) |

|

حجم ساخت |

325 × 250 × 250 میلیمتر |

|

ضخامت لایه |

0.02 - 0.08 میلیمتر بسته به جنس |

|

حداقل اندازه ی قطعه |

0.75 میلیمتر برای قطعات نیازمند ظاهر زیبا، 1.5 میلیمتر برای قطعات ساختاری |

قطعه ی فولادی پرینت سه بعدی DMLS

پلیجت

پلیجت یک فرآیند بسیار پرداخت، دقیق و جزئی است. اگرچه ماده ی مورد استفاده به اندازه ی ترموپلاستیک های FDM یا SLS مقاوم نیست، فتوپلیمرهای سخت و لاستیکی مانند بالاترین وضوح جزئیات را دارند. این مورد شامل گرما نشده و به تلرانس های دقیق مربوط می شود.

|

پارامتر |

مقدار |

|

تلرانس |

0.05-0.1 ± میلیمتر برای 100 میلیمتر |

|

حجم ساخت |

تا 200 × 391 × 490 میلیمتر |

|

ضخامت لایه |

0.004 میلیمتر |

|

حداقل اندازه ی قطعه |

1.2 میلیمتر یا بیشتر برای قطعات صلب. 2 میلیمتر یا بیشتر برای قطعات لاستیک مانند |

قطعه ی پرینت سه بعدی پلی جت

پس پردازش

بیشتر فناوری ها سازه های پشتیبانی تولید می کنند. برداشتن این تکیه گاه ها نه تنها روی پرداخت سطح تاثیر می گذارد، بلکه گاهی اوقات منجر به حذف مواد در آن نقطه نیز می شود. این امر نهایتا باعث عدم دقت در ابعاد می گردد.

از فرآیندهای پرداخت کاری مانند سنباده زدن می توان برای برش ابعاد اضافی استفاده کرد؛ در حالی که تکنیک هایی مانند پوشش دهی و رنگ آمیزی می توانند کمی به ابعاد اضافه نمایند. در DMLS، گاهی اوقات 2-1 میلیمتر از مواد اضافی بر روی سطوح قابل توجهی اعمال شده و پس از چاپ بر این اساس ماشینکاری می شود. این راهی برای اصلاح ابعاد و دستیابی به تلرانس های دقیق است.

نتیجه گیری

جدول زیر میزان تلرانس های فرآیندهای پرینت سه بعدی را خلاصه می کند:

|

فناوری پرینت سه بعدی |

تلرانس ها |

|

MJF |

0.3٪ ± (0.2 ± میلیمتر) |

|

SLS |

0.3٪ ± (0.3 ± میلیمتر) |

|

SLA |

0.2٪ ± (0.2 ± میلیمتر) |

|

FDM |

0.3٪ ± (0.3 ± میلیمتر) |

|

کربن DLS |

0.1٪ ± (0.1 ± میلیمتر) |

|

DMLS |

0.2٪ ± (0.2 - 0.1 ± میلیمتر) |

|

پلیجت |

0.05-0.1 ± میلیمتر |

مجموعه 3DHUB خدمات پرینت سه بعدی سریع، قابل اعتماد و بسیار دقیقی را ارائه می دهد. برای شروع پرینت قطعات خود می توانید فایل قطعات را در داخل سایت آپلود کنید و یا جهت مشاوره بابت بهترین روش پرینت برای قطعات خود می توانید با ما تماس بگیرید.