مقدمه

آنودایز یک عملیات پس پردازش است که برای پرداخت کاری استفاده می شود. این فرآیند یک روش پوشش تبدیلی است که سطح آلومینیوم و سایر فلزات سازگار را به اکسیدهای آنها تبدیل می نماید. این فرآیند الکتروشیمیایی باعث افزایش ضخامت لایه ی اکسیدی می شود که به طور طبیعی در سطح قطعات فلزی ایجاد می گردد.

برخلاف رنگ آمیزی که یک لایه ی سطحی به مواد اضافه می کند، آندکاری لایه ی اکسید را به طور کامل با مواد زیرین ادغام نموده و در نتیجه از پوسته شدن آن جلوگیری می کند. این لایه یک ساختار بسیار منظم و کاملا متخلخل است که امکان انجام سایر فرآیندهای بعدی مانند رنگآمیزی و آببندی را فراهم میسازد. ماده ی ایده آل آنودایز، آلومینیوم است. با این حال، فلزات دیگری مانند منیزیم و تیتانیوم را نیز می توان آنودایز نمود.

آنودایز معمولا به عنوان یک فرآیند پرداخت کاری بر روی قطعات ساخته شده توسط ماشینکاری CNC و ورقکاری انجام شده و فرآیند ساده و در عین حال موثری است که دوام، مقاومت در برابر سایش، سختی و مقاومت در برابر خوردگی یک قطعه را افزایش داده و زیبایی آن را نیز بهبود می بخشد؛ زیرا سطحی براق را با استفاده از گزینه های رنگی روی قطعات ایجاد می کند.

فرآیند آنودایزچگونه کار می کند؟

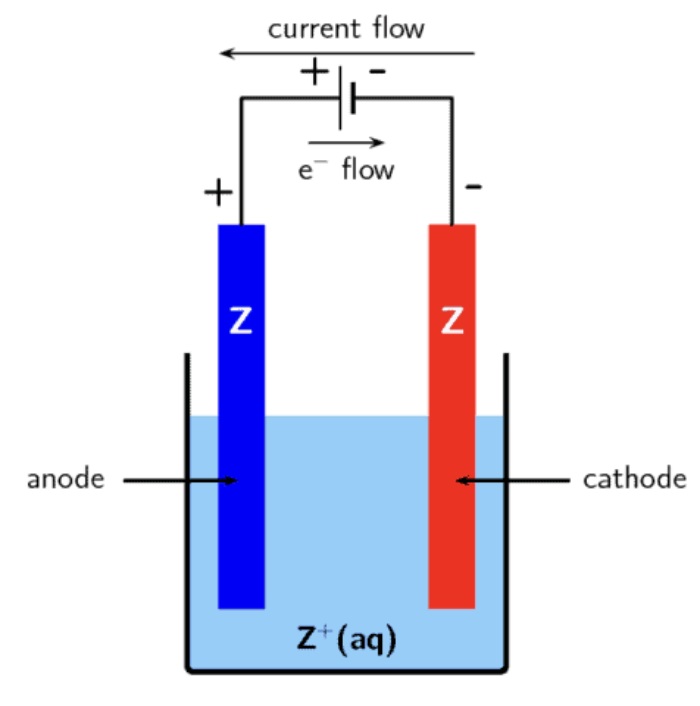

آندکاری با استفاده از فرآیند الکتروشیمیایی سلول الکترولیتی انجام می گیرد. آلومینیومی که باید آندکاری شود، به طور کامل تمیز می شود تا ناخالصی ها از بین برود و سپس در حمام الکترولیتی اسیدی غوطهور می گردد. پس از آن کاتد در داخل مخزن آندکاری نصب شده و آلومینیوم غوطهور به آند تبدیل می شود.

یک سلول الکترولیتی ساده

با عبور جریان الکتریکی مستقیم میان آند و کاتد، یونهای اکسیژن آزاد شده از حمام الکترولیتی به سمت آلومینیوم حرکت نموده، با اتمهای آن ترکیب شده و اکسید آلومینیوم را تشکیل میدهند. در نتیجه یک لایه ی محافظ اکسید آندی بر روی سطح قطعه تشکیل می شود.

این فرآیند بافت میکروسکوپی سطح فلز و ساختار کریستالی فلز اصلی نزدیک سطح را تغییر می دهد. میله های تیتانیومی و سربی رایج ترین کاتدهای مورد استفاده در آندکاری آلومینیوم هستند.

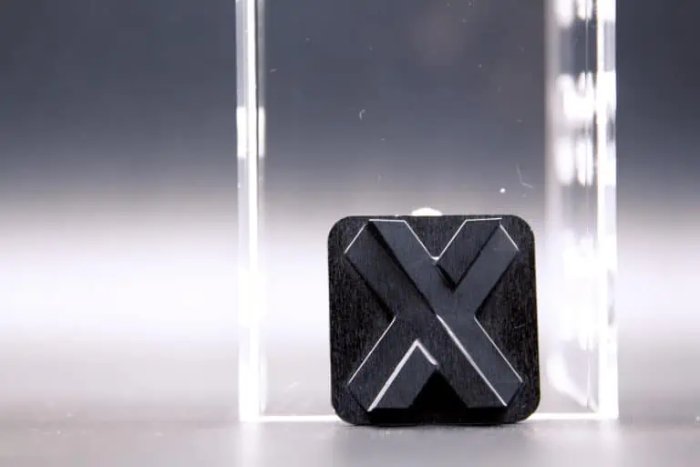

یک قطعه ی آندکاری شده ی مشکی

سه نوع آندکاری وجود دارد که بر اساس سیال الکترولیتی متفاوت هستند:

· نوع I - آندکاری اسید کرومیک: در نوع I، الکترولیت بر پایه ی اسید کرومیک است. آندکاری با اسید کرومیک پوشش نازکی به ضخامت 0.00254 میلیمتر ایجاد نموده و کمترین جذب رنگ را در هنگام رنگآمیزی فراهم می کند. این نوع معمولا مورد استفاده قرار نمی گیرد؛ زیرا مقاومت در برابر سایش و تخلخل کمی را ارائه می دهد.

· نوع II - آندکاری اسید سولفوریک: آندکاری بر پایه ی اسید سولفوریک نوع II ضخامتی بین 0.00508 تا 0.0254 میلیمتر را ایجاد نموده، جذب رنگ بهتری داشته و مقاومت خوبی نیز در برابر خوردگی و سایش دارد.

· نوع III - آندکاری سخت: نوع III با استفاده از اسید سولفوریک، البته در دماهای بسیار پایین تر، انجام می شود. آندکاری سخت ضخامت هایی در محدوده ی 0.0508 تا 0.1524 میلیمتر را به ارمغان می آورد که بالاترین ضخامت در بین سه نوع مذکور است. قطعات آندکاری سخت در برابر سایش و خوردگی مقاومت بسیار خوبی داشته و لایه های تشکیل دهنده ی آنها بیشترین تخلخل را دارند. نوع متفاوتی از آندکاری که معمولا به عنوان آندکاری معماری نامیده می شود، از یون های فلزی استفاده می کند.

مواد مورد استفاده در آندکاری

آندکاری فقط روی مواد رسانا قابل انجام بوده و متداول ترین ماده در این فرآیند نیز آلومینیوم است. البته فلزات غیر آهنی مانند منیزیم و تیتانیوم نیز می توانند آندکاری شوند. مواد دیگر عبارتند از روی، نیوبیم، زیرکونیوم، هافنیوم و تانتالیم. فلزات آهنی با استفاده از اسید نیتریک یا به کمک اسید نیتریک گازدار قرمز جهت فرآوری آندکاری می شوند. این فرآیند یک اکسید آهن سیاه سخت (II و III) را تشکیل می دهد که سازگاری ماده را حفظ می نماید. فولاد و سایر فلزات آهنی را نمی توان آندکاری کرد؛ زیرا زمانی که در معرض این فرآیند قرار می گیرند، خورده می شوند.

قطعات آندکاری شده

مزایای آنودایز

در ادامه برخی از مزایای آنودایز آورده شده است:

· خواص سطحی خوب: آنودایز خواص سطحی مواد را بهبود بخشیده و مقاومت قطعه در برابر خراش، خوردگی و سایش را افزایش می دهد.

· محافظت بهتر: آندکاری محافظت بهتری نسبت به رنگ آمیزی ارائه می دهد؛ زیرا لایه ی محافظ با قطعه یکی بوده و نمی تواند کنده یا تراشیده شود.

· جذب سطحی بهتر برای پوشش ها: لایه ی ایجاد شده جذب بهتری داشته و بنابراین آسترهای رنگ و چسبندگی روی فلزات آندکاری شده بسیار بهتر از فلزات ساده است.

· جلوگیری از سایش: آندکاری از سایش (ساییدگی ناشی از چسبندگی سطح لغزنده) قطعات رزوه دار مانند پیچ و مهره جلوگیری می کند.

· پرداخت سطح براق: آندکاری به سطوح پرداختی زیبا و براق می بخشد. همچنین، امکان اعمال رنگ های متنوع بر روی قطعات را فراهم می سازد.

· خواص عایق خوب: این فرآیند خواص مرتبط با عایق بودن قطعه را بهبود می بخشد؛ زیرا قطعاتی با هدایت الکتریکی کمتر در مقایسه با فلز ساده تولید می نماید.

آندکاری رنگی

رنگ های استاندارد موجود برای قطعات آندکاری، شفاف، برنزی، شرابی و مشکی هستند. سایر رنگ ها عبارتند از قرمز، صورتی، طلایی، زرد، سبز، قهوهای، سیاه، آبی، بنفش، زیتونی و خاکستری. اما رایج ترین رنگ سیاه و پس از آن آبی، قرمز و طلایی است.

رنگرزی

یک قطعه ی آندی شده شده ممکن است رنگ شده یا رنگ نشده باشد. این قطعه بلافاصله و مستقیما پس از آندکاری در یک مخزن رنگ داغ فرو می رود. از طریق این فرآیند می توان به رنگ های متنوعی دست یافت.

قطعات آندکاری شده به رنگ آبی

رنگ آمیزی الکترولیتی

روش دیگر افزودن رنگ به قطعات آندکاری شده، رنگ آمیزی الکترولیتی است. در این فرآیند، قطعه به همراه نمک های فلزی در محلول الکترولیتی دیگری غوطهور می شود. این نمک ها پوشش هایی را تشکیل می دهند که در برابر اشعه ی ماوراء بنفش مقاوم هستند. با این حال، رنگ های در دسترس معمولا به مشکی یا برنزی محدود می شوند.

انتخاب رنگ

رنگ مورد استفاده برای قطعات آندکاری شده اغلب می تواند با نام رنگ یا کد RAL آن انتخاب شود. انواع معمول و در دسترس رنگ ها به سادگی با نامشان مشخص می شوند؛ مانند سبز یا قرمز. این امر رایج ترین گزینه در هنگام انتخاب رنگ برای آندکاری است.

کارخانه های تولیدی بزرگ گاهی اوقات می توانند آندکاری را با استفاده از سیستم کد رنگ RAL ارائه دهند که گزینه های بسیار دقیقی را برای رنگ مورد نیاز به ارمغان می آورد. سیستم RAL بین سایه های مختلف و انواع یک رنگ خاص تمایز قائل می شود؛ بنابراین پالتی از رنگ های متعدد را فراهم می سازد. به عنوان مثال، در حالی که نام رنگ به سادگی «خاکستری» را مشخص می کند، نمودار RAL «خاکستری آنتراسیت» را با کد «RAL 7016» همراه با انواع دیگر خاکستری مشخص می نماید.

نتیجه گیری

مجموعه 3DHUB، آندکاری سخت و رنگی با کیفیت بالا را برای تمام قطعات منیزیمی و آلومینیومی ارائه می دهد. ما رنگ های مختلفی را برای آنودایز ارائه می دهیم. جهت درخواست آندکاری برای قطعه ی خود، به سادگی نوع و رنگ مورد نظر را در زیر ستون پرداختکاری هنگام آپلود مدل خود در پلتفرم پیشنهاد دهی فوری ما انتخاب نمایید. اگر در مورد بهترین نوع آندکاری برای کاربرد خود مطمئن نیستید، می توانید با کارشناسان ما تماس بگیرید.