مقدمه

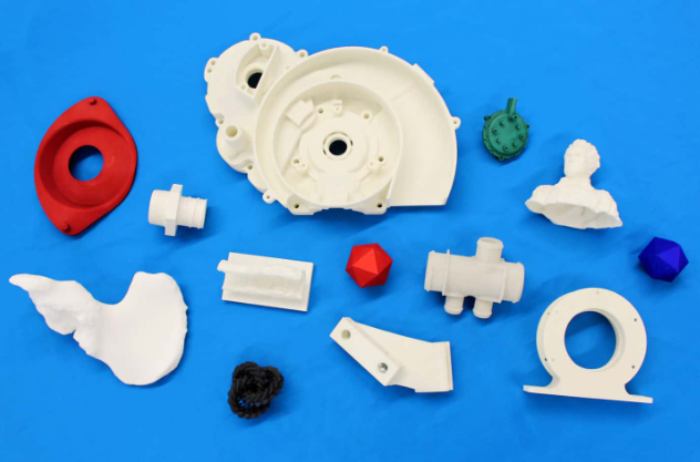

ابعاد مناسب و تلرانس های دقیق در قالب گیری تزریقی از مهم ترین موارد طراحی و ساخت می باشند. اگر مراحل طراحی یک قطعه به درستی رعایت نشود، ممکن است عملکرد ضعیفی داشته یا حتی از کار بیفتد. به خصوص برای قطعات پیچیده ی تزریق پلاستیک، تلرانس دقیق یک ویژگی مهم به شمار میرود. به طور کلی، یک تلرانس معمولی برای قالبگیری تزریقی 0.1 +/- میلیمتر است؛ در حالی که تلرانس بسیار دقیق در حد 0.025 +/- میلیمتر می باشد.

عوامل موثر بر تلرانس قطعه و نحوی کاهش تاثیر آنها

انقباض

مواد مختلف دارای نرخهای انقباض متفاوتی هستند - هر چه میزان انقباض بیشتر باشد، امکان دستیابی به تلرانس دقیق کمتر میشود. مواد کریستالی (مانند PEEK، PA، PP) معمولا تلرانس ضعیف تری نسبت به مواد بیشکل (مانند PE، PC، PS) دارند. این امر به این دلیل است که مواد کریستالی از طریق یک تغییر فاز از یک جامد کریستالی (ساختار مولکولی فشرده) به یک سیال مذاب بیشکل (ساختار مولکولی کمتراکم) تغییر فاز میدهند؛ بنابراین دچار تغییر حجم میشوند.

از سوی دیگر، مواد بی شکل حتی زمانی که ذوب می شوند نیز آمورف باقی مانده و تغییر حجم شدیدی را تجربه نمی کنند. از این رو کمتر منقبض می شوند.

|

رزین های آمورف |

رزین های نیمه کریستالی |

قیمت |

|

کارایی بالا/ اختصاصی پلی تریمید یا PEI قدرت: زیاد مقاومت حرارتی و شیمیایی: بالا کاربرد: هوافضا |

کارایی بالا/ اختصاصی پلی اتر ترکتون یا PEEK قدرت: زیاد مقاومت حرارتی و شیمیایی: بالا کاربرد: بلبرینگ، ایمپلنت های پزشکی |

گران |

|

مهندسی پلی کربنات یا PC شفاف قدرت: متوسط مقاومت در برابر حرارت: بالا عایق الکتریسیته: بالا کاربرد: لوازم برقی، پنجره ها |

مهندسی پلیمید یا PA (نایلون) قدرت: متوسط تا زیاد مقاومت شیمیایی: بالا مقاومت در برابر سایش: بالا انقباض و اعوجاج: کم کاربرد: قطعات خودرو، منسوجات |

متوسط |

|

کالا پلی استایرن یا PS شفاف قدرت: کم مقاومت در برابر حرارت: کم کاربرد: کارد و چنگال ها، فنجان ها |

کالا پلی پروپیلن یا PP انعطاف پذیری و سختی: بالا مقاومت شیمیایی: بالا مقاومت در برابر خستگی: بالا کاربرد: بطری ها، محفظه ها و جعبه ها، اتصالات تاشو |

ارزان |

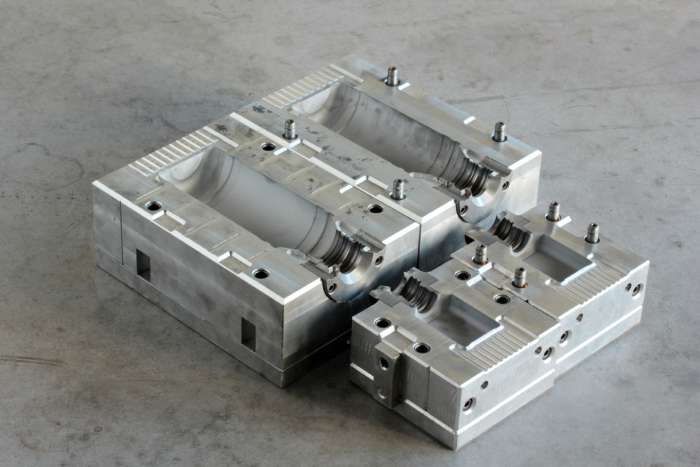

قالب های تزریق از جنس آلومینیوم یا فولاد به کمک ماشینکاری CNC تا تلرانس های معمولی در حدود 0.1 +/- تا 0.7 میلیمتر نیز با دقت ماشینکاری می شوند. هنگامی که پلاستیک به قالب تزریق می گردد، سرد و منقبض می شود. میزان انقباض تابعی از رزین یا پلاستیک مورد استفاده بوده و هر قالب کمی بزرگتر از قطعه ماشینکاری می شود تا بتواند در هنگام خنک شدن رزین، با انقباض مربوطه تطبیق یابد.

قالب تزریق

چگونه انقباض را کاهش دهیم

از آنجایی که مواد مختلف نرخ انقباض متفاوتی دارند، بهتر است از قبل میزان انقباض را برای پلاستیک مورد نظر بررسی نمایید.

اگرچه این نرخ انقباض بسیار قابل پیشبینی است، اما تغییرات جزئی در رزین بر انقباض و در نتیجه تلرانس قطعه ی نهایی تاثیر می گذارد. با بزرگتر شدن قطعه، تغییرات انقباض نیز بیشتر می شود؛ بنابراین بسته به ماده ی مورد استفاده، باید انتظار داشته باشید که تلرانس ناشی از انقباض تقریبا 0.05 +/- میلیمتر باشد. نتیجه این است که برای مثال، یک قطعه ی 100 میلیمتری از جنسABS ، تلرانس تقریبا 0.28 +/- میلیمتر خواهد داشت. قطعه به قطعه، تکرارپذیری، با انحراف کم یا بدون انحراف، بسیار ثابت خواهد بود.

اعوجاج

تمام قطعات با سرد شدن رزین در قالب منقبض می شوند. طبیعتا قطعات با ضخامت دیواره ی یکنواخت به طور یکنواخت منقبض شده و از بروز اعوجاج و کشیدگی در آنها جلوگیری می شود. دیواره های غیر یکنواخت با سرعت های مختلف سرد و منقبض شده و میزان اعوجاج ذاتی در طراحی قطعه را افزایش می دهند.

نحوه ی کاهش اعوجاج

اگر لازم است ضخامت دیواره ی غیریکنواختی داشته باشید، تغییر ضخامت نباید از 15 درصد ضخامت نامی دیواره تجاوز کند. لذا همیشه از انتقال صاف یا مخروطی برای اطمینان از قالبگیری موفق قطعه استفاده کنید. جدول زیر ضخامت های دیواره ی توصیه شده را برای جلوگیری از بروز اعوجاج نشان می دهد.

|

ماده |

ضخامت دیواره ی توصیه شده |

|

ABS |

1.1 – 3.5 میلیمتر |

|

استال |

0.7 – 3.0 میلیمتر |

|

اکریلیک |

0.6 – 12 میلیمتر |

|

پلیمر کریستال مایع |

0.7 – 2.9 میلیمتر |

|

پلاستیک های تقویت شده با الیاف بلند |

1.9 – 27 میلیمتر |

|

نایلون |

0.7 – 2.9 میلیمتر |

|

پلی کربنات |

1 – 3.8 میلیمتر |

|

پلی استر |

0.6 – 3.1 میلیمتر |

|

پلی اتیلن |

0.7 – 5 میلیمتر |

|

پلی فنیلن سولفید |

0.5 – 4.5 میلیمتر |

|

پلی پروپیلن |

0.88 – 3.8 میلیمتر |

|

پلی استایرن |

0.88 – 3.8 میلیمتر |

|

پلی اورتان |

2 - 19 میلیمتر |

نکات طراحی ما را درمورد قالب گیری تزریقی بررسی نمایید.

انبساط حرارتی

دما یکی دیگر از ملاحظات در مرحله ی طراحی است. به دلیل نرخ انبساط حرارتی بالا، داشتن تلرانس های دقیق می تواند برای اکثر رزین ها و پلاستیک ها چالش برانگیز باشد. حتی اگر قطعات پلاستیکی بتوانند در یک محیط کنترلشده تلرانسهای دقیقی داشته باشند، به این معنی نیست که با گذشت زمان و با تغییر دما، این ابعاد را حفظ نمایند؛ به عنوان مثال، هنگام استفاده از قطعات مصرفی نهایی در شرایط واقعی و در فضای باز. توجه به این نکته هنگامی که قطعات پلاستیکی با انواع مواد دیگری مانند فلزات ترکیب شده و زمانی که قطعه در محیطی با تغییرات شدید دمایی استفاده می شود، بسیار ضروری است.

چگونه اثر تغییرات حرارتی را کاهش دهیم

از آنجایی که محیط و شرایط دمایی خارجی بر رفتار پلاستیک تاثیر می گذارد، مهندسان باید از قبل بدانند که کدام ماده ی قالب گیری تزریقی باید به طور ایده آل استفاده شود. اگر ماده ی اشتباهی انتخاب شود که به طور غیرقابل پیشبینی به شرایط محیطی پاسخ دهد، نمیتوان تلرانسهای دقیقی داشت.

در نظر بگیرید که پلاستیک ها معمولا ضریب انبساط حرارتی بالایی دارند. تلرانسها در یک محیط کنترل شده متفاوت بوده و علیرغم اینکه در شرایط واقعی کار میکنند، در آن محیط از بین خواهند رفت. به عنوان مثال، پلاستیک های ULTEM و PEEK نسبت به ABS یا PC مقاومت حرارتی بیشتری دارند.

طراحی قطعه

این مورد، عامل اصلی در تعیین تلرانس قطعه است. ایجاد بهبود در مرحله ی طراحی یک پروژه نه تنها به اطمینان از وجود تلرانسهای دقیق در طول تولید کمک می کند، بلکه بهبود کیفیت، قابلیت ساخت، کاهش هزینه ها و رضایت کاربر نهایی را نیز در پی دارد.

هندسه ی قطعه، اندازه ی کلی و الزامات ضخامت دیواره، همگی می توانند بر روی کنترل تلورانس تاثیر بگذارند. دیواره های ضخیم ممکن است نرخ انقباض متفاوتی در بخشهای ضخیم خود داشته باشند که داشتن تلرانسهای دقیق را سختتر میکند؛ زیرا قطعه در بخشهای مختلف بهطور متفاوتی منقبض میشود. اگر ابعاد دارای تلرانس دقیق بزرگ باشد، اندازه ی قطعه نیز تاثیرگذار خواهد بود (داشتن تلرانس های دقیق در قطعات کوچکتر، آسان تر است). هرچه ابعاد بزرگتر باشد، انقباض کلی بزرگتر بوده و کنترل و نگه داشتن یک تلرانس دقیق نیز دشوارتر خواهد بود.

راه حل

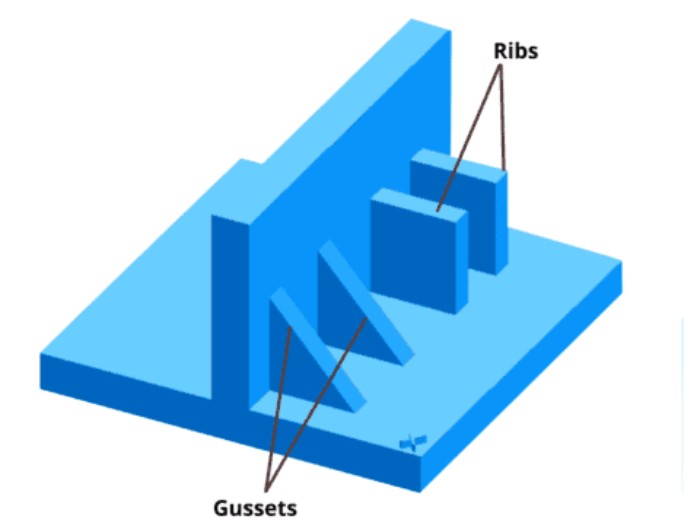

شناسایی تلرانس های دقیق در اوایل مرحله ی طراحی به مهندسان این امکان را می دهد تا عواملی مانند هندسه و اندازه ی قطعه و ویژگی هایی مانند ضخامت دیواره را که بر تلرانس های قالب گیری تزریقی تاثیر می گذارند، تعیین نمایند. حفظ یکنواخت ضخامت دیواره در سرتاسر یک قطعه، عامل مهمی برای جلوگیری از انقباض غیریکنواختی است که منجر به تغییر شکل شده و کارایی قطعه و توانایی آن را برای داشتن تلرانس های دقیق مختل می سازد. در بیشتر موارد، اجزایی مانند نوارهای تقویت کننده یا اتصالات نسبت به افزایش ضخامت دیواره، در ایجاد استحکام موثرتر هستند.

ریب های تقویت کننده و اتصالات را می توان برای افزایش استحکام قطعه به طرح اضافه نمود

پیچیدگی قطعه

پیچیدگی قطعه بر جریان مواد و طراحی ابزار نیز تاثیر میگذارد؛ زیرا پر کردن سریع قطعات در قالب، برای حفظ دمای ابزار مناسب و مدیریت فرآیند خنکسازی جهت دستیابی به تلرانس های دقیق مهم است.

راه حل

حتی اگر این بخش بیشتر به تولیدکنندگان مربوط باشد، هنوز هم مهم است که این جنبه را در مرحله ی طراحی در ذهن داشته باشید. توصیه می شود طرح را تا حد امکان ساده کنید تا از ایجاد زیربرش ها جلوگیری شود. اگر پیچیدگی اجتناب ناپذیر بود، بهتر است یک قالب بهتر با اعمال اقدامات جانبی طراحی نمایید. ابزارهای قالبی که به درستی طراحی شده اند، نقش مهمی در اطمینان از خنک شدن مناسب قطعات و رعایت استانداردهای مربوط به تلرانسهای دقیق دارند.

با بررسی فشار تزریق، ویسکوزیته ی رزین و زمان پر شدن قالب، مهندسان می توانند متغیرها را برای اطمینان از دستیابی به فشار، گرمایش و سرمایش مناسب در طول فرآیند ردیابی و تنظیم نمایند. تجزیه و تحلیل فرآیند پر شدن قالب برای پیشبینی دقیق عوامل موثر بر تلرانس مانند دمای قالب، گرم شدن، خنکشدن، انقباض و اعوجاج آن مورد نیاز خواهد بود.

ابزارسازی

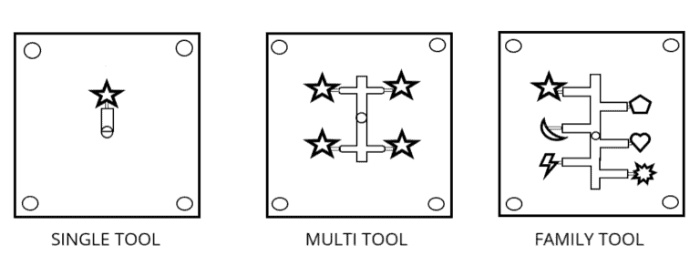

سه نوع ابزار در قالب گیری تزریقی وجود دارد:

· ابزار تک حفره - یک قطعه را برای یک شات پلاستیکی تولید می کند.

· ابزار چند حفره - قطعات متعددی را برای یک شات پلاستیکی تولید می کند.

· ابزار با حفره های چندگانه - تمام قطعات یک مجموعه را برای یک شات پلاستیکی تولید می کند.

طرح های ابزارهای حفرهای برای قالب گیری تزریقی

طراحی ابزار، مواد ابزار و حفرهزایی عوامل اصلی تاثیرگذار بر توانایی دستیابی به تلرانس مورد نظر هستند. نیاز به گرم و سرد کردن ابزارها و تعداد حفرههای آنها میتواند دستیابی به تلرانسهای دقیق را چالشبرانگیزتر نماید. اگر فرآیند طراحی ابزار نتواند خنک کنندهای ثابت و قابل تکرار را ارائه دهد، نرخ انقباض افزایش یافته و منجر به ایجاد تلرانس های ضعیف می گردد. به عنوان مثال، یک ابزار چندحفره یا چندگانه دارای حفره های بیشتری بوده و از این رو باید پشتیبانی خنک کنندهی بیشتری به آنها داده شود. اگر حفره های ابزار به گونه ای طراحی شوند که به دلیل طراحی خود یا عواملی مانند فشار یا دمای ابزار، منجر به بروز خطا شوند، دستیابی به تلرانس های دقیق نیز می تواند سخت باشد.

راه حل

این قسمت نیز بیشتر به سازندگان مربوط است؛ اما می تواند برای طراحان هم مفید باشد. فرآیندهای ساخت شامل تعداد قابل توجهی از عوامل است که بر دوام و کیفیت یک قطعه تاثیر گذاشته و کنترل های فرآیند، ابزاری برای کالیبراسیون این عوامل به منظور به حداقل رساندن انحراف هستند.

سنسورهای دما و فشار تعبیهشده در قالب، نقشی کلیدی در توسعه ی کنترلهای فرآیند ایفا میکنند؛ زیرا بازخوردی آنی در مورد این پارامترها را ارائه نموده و در صورت تشخیص تغییرات غیرقابل قبول، امکان اعمال تنظیمات و تغییرات سریع را فراهم میکنند. هنگامی که این عوامل بر این اساس کنترل شوند، ابزار قالب قادر خواهد بود قطعاتی با تلرانس های دقیق و حداقل انحراف را بسازد. تجزیه و تحلیل فرآیند پر شدن قالب نیز روش دیگری در تعیین وضعیت آن است.

سایر ملاحظات

مهمترین مورد قبل از ساخت این است که مشخص شود آیا وجود تلرانس های دقیق برای قطعه مورد نیاز است یا خیر. ممکن است برای طراحی قطعه ی شما یا بر اساس استفاده ی نهایی مورد نیاز، این گونه تلرانسها مورد نیاز نباشند. مهندسان طراح اغلب یک تلرانس در نرم افزار CAD تعیین نموده و سپس تمام ابعاد بر اساس آن عدد دقیق تلرانس گذاری می شوند. در واقع، ممکن است قطعه نیازی به تلرانس های دقیق نداشته باشد. تلرانس های دقیق تر ممکن است مساوی با افزایش هزینه های تولید و توسعه ی محصول باشد.

نتیجه گیری

مجموعه 3DHUB خدمات قالب گیری تزریقی را برای تولید نمونه های اولیه و دسته های بزرگ ارائه می دهد. برای دریافت قیمت پیشنهادی ساخت می توانید فایل خود را در داخل سایت آپلود و یا جهت مشاوره با همکاران ما تماس بگیرید.