فرآیند قالبگیری تزریقی به طور گسترده در تولیدات با حجم بالا مورد استفاده قرار میگیرد؛ زیرا ضایعات نسبتا کمی داشته و تکرارپذیری بالایی دارد. تطبیقپذیری فرآیند قالبگیری تزریقی، ملاحظات طراحی بسیار گستردهتری را میطلبد. بیشتر این ملاحظات طراحی روی قالب و پس از تعیین الزامات محصول انجام میشود.

برخی از عواملی که بر طراحی قالبگیری تزریقی تاثیر میگذارند عبارتند از: نحوهی استفاده از قطعه (محصول منفرد یا برای مونتاژ)، نیازهای ابعادی و مکانیکی آن و توانایی آن برای مقاومت در برابر عواملی مانند مواد شیمیایی یا فشار. برخی از نکات ضروری که هنگام طراحی قالب تزریقی باید در نظر گرفته شوند، در ادامه بررسی خواهند شد.

1. مواد مناسب طراحی خود را با دقت انتخاب نمایید

مواد قالبگیری تزریقی مختلف خواص متفاوتی را ارائه میدهند. به عنوان مثال، برخی از مواد قالبگیری تزریقی ثبات ابعادی بیشتری نسبت به سایر مواد ایجاد میکنند. به طور مشابه، برخی دیگر نیز بهتر از سایرین با چسبها میچسبند. در طراحی مواد، این موارد در نظر گرفته میشوند: دما، فشار و فعل و انفعالات بیولوژیکی و شیمیایی.

رزینهای ترموپلاستیک را میتوان به طور کلی به دو دستهی بیشکل و نیمه کریستالی طبقهبندی نمود. در حالی که ترموپلاستیکهای نیمه کریستالی مقاومت شیمیایی و الکتریکی بهتری دارند، همتایان آمورف آنها از نظر ابعادی بسیار پایدارتر بوده و در برابر ضربه نیز مقاومتر هستند. انتخاب مواد میتواند بر میزان تلرانس مورد نیاز یا ویژگیهای خاصی مانند ضخامت دیواره تاثیر بگذارد.

|

|

رزینهای نیمه کریستالی |

رزینهای بیشکل |

|

مزایا |

• عالی برای ساخت یاتاقانها، کاربردهای سایشی و ساختاری • مقاومت شیمیایی و الکتریکی خوب • ضریب اصطکاک کمتر |

• چسبندگی خوب با چسبها • ثبات ابعادی بالا • مقاومت خوب در برابر ضربه |

|

معایب |

• چسبندگی سخت با چسبها • مقاومت متوسط در برابر ضربه |

• مقاومت کم در برابر خستگی و ترکهای ناشی از تنش |

2. تلرانس قطعه را در نظر بگیرید

تلرانسها تحت تاثیر انقباضاتی هستند که در طول فرآیند خنکسازی رخ میدهند. مواد بیشکلی مانند PLA عموما تلرانس دقیقتری نسبت به مواد نیمه کریستالی مانند PEEK دارند.

تلرانسهای دقیق تولید را گرانتر مینمایند؛ اما ممکن است برای تناسب یا عملکرد صحیح قطعهی شما ضروری باشند؛ به خصوص اگر از آن قطعه در یک مجموعه استفاده شود.

توصیه میکنیم در مرحلهی طراحی با تامینکنندهی خود تماس بگیرید تا در مورد استانداردهای تلرانس مورد استفادهی آنها بحث کنید.

به عنوان مثال، DIN 16901 شامل یک جدول تلرانس عمومی به عنوان مرجع برای مواد مختلف است. اگر تامینکنندهی شما از این استاندارد استفاده میکند و به تلرانسهای دقیقتر یا استانداردهای دیگری نیاز دارید، از شما میخواهند نقشههای دوبعدی ارائه دهید.

3. ضخامت دیوارهی مناسب را انتخاب نمایید

برای اطمینان از انتخاب ضخامت دیوارهی مناسب برای طراحی قالبگیری تزریقی، باید چند نکتهی کلیدی را در نظر گرفت:

· دیوارههای نازکتر زمان چرخه را کوتاه نموده و قیمت قطعهی شما را کاهش میدهند. برای بسیاری از کاربردها، ضخامت دیوارهی 2.5-1.5 میلیمتر کافی است؛ اما شما میتوانید به ضخامت دیوارههای توصیه شده برای مواد مختلف نیز مراجعه کنید.

· بر خلاف قطعات ماشینکاری CNC، قطعات قالبگیری تزریق پلاستیک از ضخامت دیوارهی ثابتی بهره میبرند. اگر قطعهای در یک قسمت ضخیمتر از قسمت دیگر باشد، در آن محل کشیدگی ظاهر خواهد شد.

· ضخامتهای غیر یکنواخت دیواره نیز منجر به بروز اعوجاج میشود؛ زیرا این دیوارهها با سرعتهای مختلف سرد و منقبض میشوند. اگر به ضخامت غیر یکنواخت نیاز دارید، تغییر ضخامت نباید از 15% ضخامت اسمی دیواره تجاوز نموده و همیشه باید انتقال آرام یا مخروطی شکلی داشته باشد تا قطعهای با کیفیت بالا به دست آید.

ضخامت دیوارههای توصیه شده برای مواد مختلف بدین شرح است:

|

مواد |

ضخامت دیوارهی توصیه شده |

|

ABS |

1.143 میلیمتر - 3.556 میلیمتر |

|

استال |

0.762 میلیمتر - 3.048 میلیمتر |

|

اکریلیک (PMMA) |

0.635 میلیمتر - 12.7 میلیمتر |

|

پلیمر کریستال مایع |

0.762 میلیمتر - 3.048 میلیمتر |

|

پلاستیکهای تقویت شده با الیاف بلند |

1.905 میلیمتر - 27.94 میلیمتر |

|

نایلون |

0.762 میلیمتر - 2.921 میلیمتر |

|

PC (پلی کربنات) |

1.016 میلیمتر - 3.81 میلیمتر |

|

پلی استر |

0.635 میلیمتر - 3.175 میلیمتر |

|

پلی اتیلن (PE) |

0.762 میلیمتر - 5.08 میلیمتر |

|

پلی فنیلن سولفید (PSU) |

0.508 میلیمتر - 4.572 میلیمتر |

|

پلی پروپیلن (PP) |

0.889 میلیمتر - 3.81 میلیمتر |

|

پلی استایرن (PS) |

0.889 میلیمتر - 3.81 میلیمتر |

|

پلی اورتان |

2.032 میلیمتر - 19.05 میلیمتر |

4. زوایای خروج را به طرح خود اضافه نمایید

بسیاری از فرآیندهای حذف مواد مانند ماشینکاری CNC میتوانند دیوارههای عمودی ایجاد کنند. با این حال، ایجاد طرح یک قطعه برای قالبگیری تزریقی با دیوارههای عمودی باعث میشود که قطعه، بهویژه در ماهیچههای خود، به دلیل انقباض در هنگام خنکسازی، گیر کند.

اگر نیروی زیادی برای بیرون انداختن قطعه وارد شود، خطر آسیب رساندن به بیرونانداز و حتی قالب بسیار زیاد میشود. برای جلوگیری از این مشکل، دیوارههای قطعات را با شیب کمی طراحی نمایید. به این شیب، زاویهی خروج میگویند.

به دلیل پیچیدگی بالای طراحی، این زاویه معمولا در مراحل پایانی طراحی قطعه اضافه میشود. سطوح مختلف نیاز به زوایای متفاوتی دارند. سطوح بافتدار به بیشترین مقدار زاویه نیاز دارند. برخی از سطوح رایج در قالبگیری تزریقی و حداقل زوایای خروج آنها به شرح زیر است.

· برای شرایط «نزدیک به عمودی»: 0.5 درجه

· متداولترین موقعیتها: 1 تا 2 درجه

· تمام سطوح جداکننده: 3 درجه

· سطوح دارای بافت کم: 1 تا 3 درجه

· سطوح دارای بافت متوسط: 5+ درجه

5. به برخی قطعات نوارهای تقویتکننده و صفحات مهاربند اضافه نمایید

برخی قطعات به نوارهای تقویتکننده نیاز دارند. نوارهای تقویتکننده و صفحات مهاربند استحکام بیشتری به قطعات بخشیده و به از بین بردن عیوب ظاهری مانند اعوجاج، کشیدگی و حفرهها کمک میکنند. این اجزا برای قطعات ساختاری ضروری هستند. بنابراین برای افزایش استحکام، بهتر است به جای افزایش ضخامت قطعات، از آنها استفاده شود.

با این حال، اگر به درستی طراحی نشوند، میتوانند منجر به بروز انقباض گردند. انقباض زمانی اتفاق میافتد که سرعت خنکشدن برخی از قسمتها بسیار سریعتر از بعضی دیگر بوده و در نتیجه خمش دائمی آنها را در پی دارد. اعوجاج را میتوان با حفظ ضخامت نوارهای تقویتکننده بین 50 تا 60 درصد ضخامت دیوارهای که به آن متصل است، به طور موثری کاهش داد.

6. شعاع و فیلت را به طرح قطعه اضافه نمایید

اعمال شعاع بر روی قطعات، در صورت امکان، گوشههای تیز را حذف نموده و جریان مواد و یکپارچگی ساختاری قطعه را بهبود میبخشد. گوشههای تیز باعث ضعف در قطعه میشوند؛ زیرا مواد مذاب از گوشه یا به سمت آن جریان مییابد. تنها مکانهایی که گوشههای تیز اجتنابناپذیر هستند، سطوح جداکننده میباشند.

شعاعها و فیلتها نیز به جدایش قطعه کمک میکنند؛ زیرا گوشههای گرد نسبت به گوشههای تیز کمتر در حین جدایش گیر میکنند. علاوه بر این، گوشههای تیز نیز از نظر ساختاری توصیه نمیشوند؛ زیرا منجر به ایجاد نقاط پرتنشی میشوند که ممکن است سبب از کار افتادن قطعه گردند. شعاعها به کاهش تنش در گوشهها کمک میکنند.

قرار دادن گوشههای تیز در قطعهی شما، به طور تصاعدی هزینهی تولید را نیز افزایش میدهد؛ زیرا این امر مستلزم آن است که قالب دارای گوشههای تیز باشد که تنها با استفاده از تکنیکهای ساخت بسیار گران قیمت به دست میآید.

شعاعهای داخلی را حداقل 0.5 برابر ضخامت دیوارهی مجاور و شعاعهای خارجی را 1.5 برابر اندازهی آن اضافه نمایید.

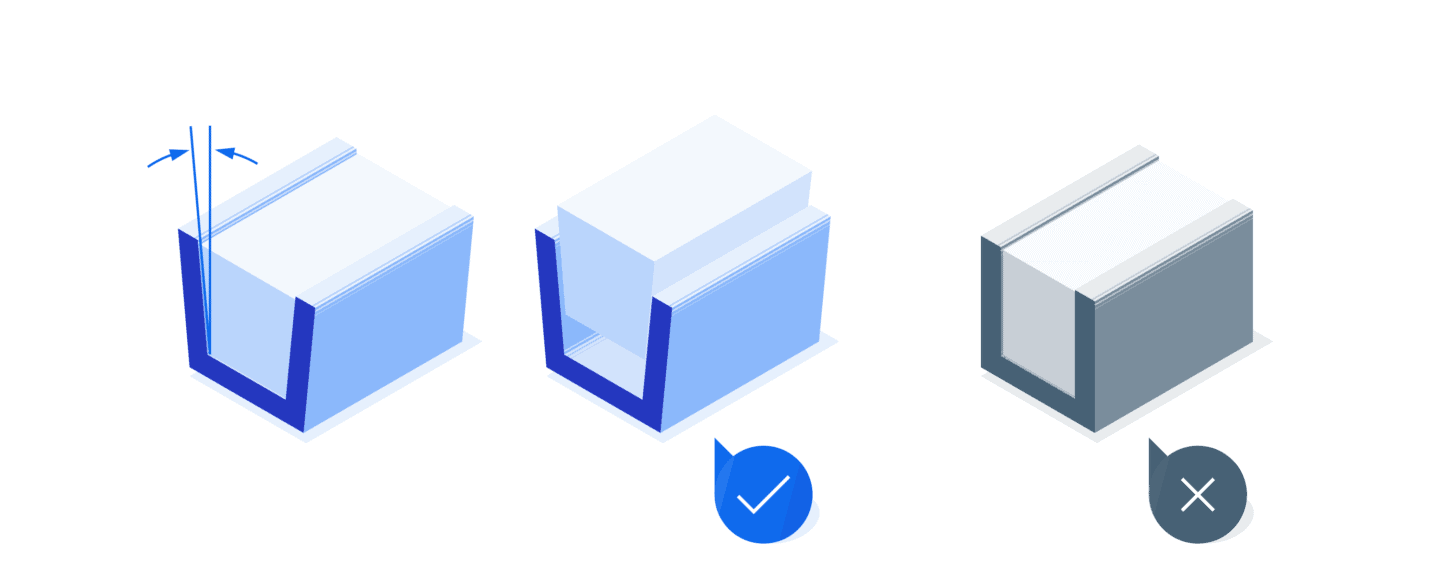

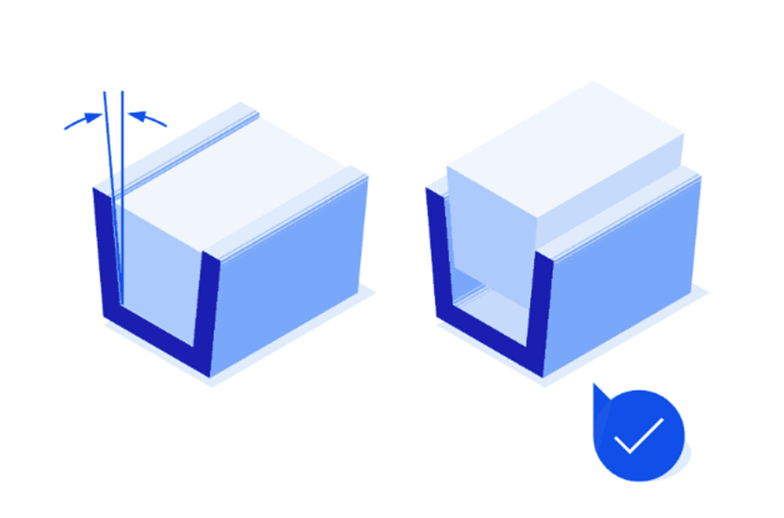

7. از زیربرشها و شیبهای معکوس خودداری نموده و در صورت امکان شیارهایی را ایجاد کنید

چفت و بستها از طریق زیربرشها و شیبهای معکوس به دست میآیند. قالب کشش مستقیم که از دو نیمه تشکیل شده و سادهترین طرح است، برای ساخت قطعاتی با این اجزا مناسب نیست. این امر به دلیل دشواری ماشینکاری چنین قالبی با CNC و تمایل مواد به گیر کردن در هنگام جدایش است.

زیربرشها و شیبهای معکوس معمولا با استفاده از ماهیچههای جانبی ساخته میشوند. با این حال، استفاده از آنها به طور قابل توجهی هزینههای ابزار را افزایش میدهد. خوشبختانه نکاتی در طراحی برای دستیابی به عملکرد مناسب قطعات بدون استفاده از ماهیچههای جانبی وجود دارد. یکی از راههای انجام این کار، بهرهگیری از یک شیار به جای آن است.

از این مورد به عنوان ماهیچهی یک تکه نیز یاد میشود. راه دیگر، تنظیم یا جابجایی خط جدایش قطعه است. هنگام انجام این کار، زاویهی خروج را نیز متناسب با آن تنظیم نمایید. جابجایی خطوط جداکننده برای زیربرشها و شیبهای معکوسی که در قسمت بیرونی قطعه قرار دارند، مناسبتر است.

همچنین میتوانید از زیربرشها و شیبهای معکوسی استفاده کنید که به آنها ضامن نیز گفته میشود. با این حال، تنها زمانی از این اجزا استفاده کنید که قطعه به اندازهی کافی انعطافپذیر باشد تا در هنگام خروج از قالب تغییر شکل داده و منبسط شود.

فاصلهی کافی ایجاد کنید: ضامنها باید دارای زاویه راهنمای 30 تا 45 بوده تا خروجی موثری داشته باشند. همهی این جایگزینها برای ماهیچههای جانبی گران قیمت نیاز به طراحی مجدد قابل توجه قطعه دارند. زمانی که طراحی مجدد یک قطعه به دلیل احتمال اینکه ممکن است بر عملکرد آن تاثیر بگذارد امکانپذیر نیست، برای بهرهگیری از زیربرشها و شیبهای معکوس، باید از عوامل جانبی و ماهیچهها استفاده نمایید.

این اجزا با بسته شدن قالب به داخل لغزیده و با باز شدن آن بیرون میروند. ماهیچههای جانبی باید به صورت عمودی حرکت کرده و دارای زوایای خروج مناسب باشند.

8. نافیها را به دیوارههای جانبی یا نوارهای تقویتکننده وصل نمایید

نافیها، پایههای استوانهای شکلی هستند که در یک قطعهی پلاستیکی قالبگیری میشوند تا یک اینسرت، پیچ خودکار یا پین را برای مونتاژ یا نصب قطعات بپذیرند.

قطر خارجی (OD) نافی باید 2.5 برابر قطر پیچ برای کاربردهای خودکار باشد.

نافیها نباید آزاد باشند. همیشه آنها را با نوارهای تقویتکننده یا صفحات مهاربند به دیوارهی کناری یا زمین بچسبانید. ضخامت آنها نباید از 60 درصد ضخامت کلی قطعه تجاوز کند تا کشیدگی قابل مشاهده در قسمت بیرونی قطعه به حداقل برسد.

به عنوان مثال، قطعهای با دیوارهی بیرونی 3 میلیمتر باید دارای نوارهای تقویتکنندهی داخلی باشد که ضخامت آنها از 1.7 میلیمتر بیشتر نباشد.

9. سیستم راهگاهی: سطوح مهم را در جایی که نباید هیچ علامتی وجود داشته باشد، برجسته نمایید

به منظور طراحی و ساخت صحیح قطعهی خود با استفاده از قالبگیری تزریقی، برای سازنده مهم است که از همان ابتدا نیازهای شما را از نظر ظاهری درک نماید.

یکی از نکات کلیدی که سازندهی ابزار باید در نظر بگیرد، محل سیستم راهگاهی است. راهگاهها بخشهای ورودی هستند که از طریق آنها مواد مذاب وارد قالب میشود. سازندهی ابزار باید نوع راهگاهها را انتخاب کرده و آنها را به صورت استراتژیک قرار دهد تا مشکلات بالقوهی کیفیت را به حداقل برساند.

راهگاهها همچنین بقایای سیستم راهگاهی یا نشانههای ظاهری را بر جای میگذارند که نمایانگر وجود آنها در قطعه است. حتی اگر ظریف باشند.

به همین دلیل است که توصیه میکنیم به تامینکنندهی خود در مورد هر گونه الزامات ظاهری و عملکردی اطلاع دهید و تعیین نمایید که کجا نباید از سیستم راهگاهی استفاده شود.

قطعات خود را برای قالبگیری تزریقی طراحی نموده و آنها را با 3Dhub تهیه کنید

در مجموعه 3Dhub، ما خدمات قالبگیری تزریقی را ارائه میدهیم. به سادگی به سایت ما مراجعه نموده و stl مدل خود را آپلود کنید.