مقدمه

طراحان محصول به روشهای مختلف و به دلایل مختلف، استحکاماتی را در قطعات قالبگیری تزریقی خود ایجاد میکنند. استفاده از قطعه نمونه اولین قدم خوب برای تعیین اینکه آیا استحکام اضافی باید در قطعه طراحی شود یا خیر است. مشتریان چگونه از محصول شما استفاده خواهند کرد و در چه محیطی زندگی خواهند کرد؟ ممکن است به قطعاتی نیاز داشته باشید که در برابر ضربه های مکرر مقاومت کنند، در برابر سایش مقاومت کنند یا بارهای سنگین را تحمل کنند. ممکن است به سادگی ادغام ریب ها یا ضخامت ها در طراحی شما، یا ترکیبی پیچیده تر از عناصر طراحی این استحکام ایجاد شود. یافتن تعادل مناسب ملاحظات طراحی به رفع نیاز قطعه شما به استحکام و ثبات کمک می کند.

طراحی ریب(Rib) در قطعات پلاستیکی

تفاوت ریب و گاست در طراحی قطعات پلاستیکی

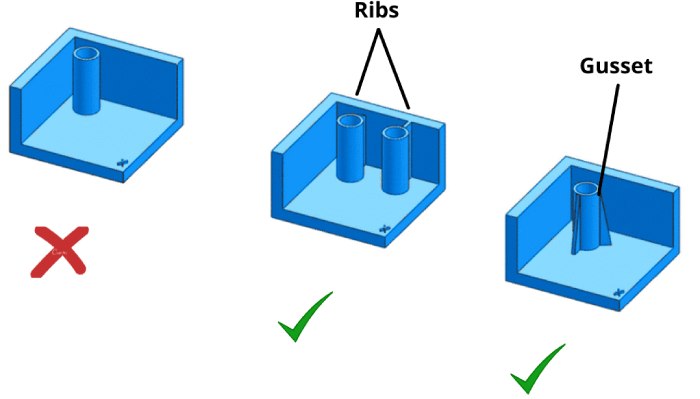

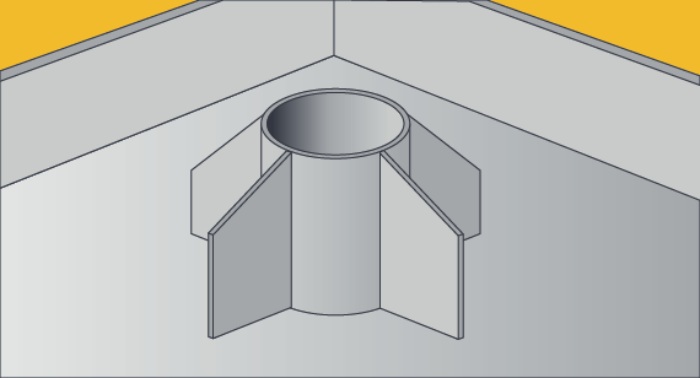

ریب ها ویژگی های نازک و دیوار مانندی هستند که معمولاً در هندسه یک قطعه، طراحی می شوند تا پشتیبانی داخلی را به دیوارها یا سایر ویژگی ها مانند باس ها اضافه کنند. به روشی مشابه، گاست ها ویژگی های پشتیبانی هستند که مناطقی مانند دیوارها یا باس ها را به کف تقویت می کنند. همانطور که تیرها و ستونهای پل در راس خود با رگههایی برای افزودن استحکام حیاتی به سازه وصل میشوند، همین مفهوم در قالبگیری تزریق پلاستیک نیز صدق میکند.

باس ها و دیوارها را با گاست ها تقویت کنید

در اینجا یک باس ایستاده دیده می شود، که گاست ها بدون نیاز به افزایش ضخامت دیواره، پایداری کلی را در قطعات ایجاد می کنند.

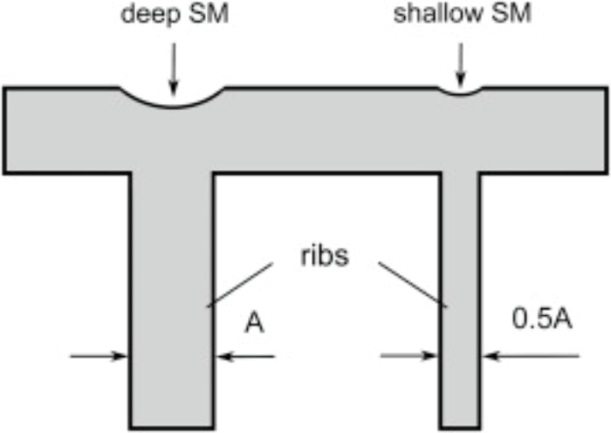

هم ریب ها و هم گاست ها ثبات را در قطعات بدون نیاز به افزایش ضخامت دیواره فراهم می کنند و به ویژه برای قطعاتی با دیواره های نازک که به طور بالقوه ممکن است در اثر سایش و استفاده کاربر نهایی در معرض خطر قرار گیرند، مفید هستند. توجه به این نکته مهم است که ریب ها و گاست ها نباید بیش از 60 درصد ضخامت اسمی دیوار باشند. این ویژگیها نازکتر از دیوارههای اصلی نگه داشته میشوند تا از قسمتهای بیش از حد ضخیم که در آن ریبها و گاستها با دیوار تلاقی میکنند اجتناب شود. هنگامی که در تقاطعهای داخلی ریب به دیوار، مواد مازاد بر روی هم قرار میگیرند، علائم سینک(Sink) میتوانند در سمت قابل مشاهده (بیرونی) قطعه ظاهر شوند.

تاثیرات ابعاد ریب ها بر روی عیوب Sink Mark(SM) ایجاد شده در قطعه پلاستیکی

طراحان محصول می توانند با شکل های مختلف ریب ها کار کنند؛ به طور مثال الگوهای مربع، مستطیل، الماس، مثلث یا لانه زنبوری ایجاد کنند که قطعه را استحکام ببخشند. الگوی ریب ها برای جلوگیری از استفاده مواد غیرضروری است و همچنین وزن و هزینه قطعه را کاهش میدهد. اما، به یاد داشته باشید که سطوح و ویژگی هایی را که با سایر قسمت های مجموعه محصول ارتباط دارند، حذف نکنید.

فیلت(Fillets) و شعاع (Radii)

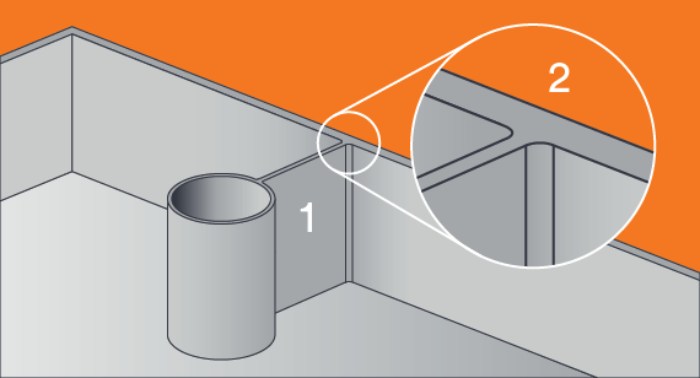

فیلت ها، همانطور که در این مثال (1) و در نمای داخلی (2) از نمای نزدیک دیده می شود، سطوح منحنی هستند که در محل اتصال ریب ها به دیوارها استفاده می شوند تا به حذف تنش های مکانیکی اضافی در اطراف گوشه های تیز کمک کنند.

از آنجایی که گوشه های تیز باعث تضعیف قطعات می شوند، فیلت ها، نیز می توانند به شکل هندسی قطعه طراحی شوند تا تمرکز تنش های مکانیکی اضافی را بر روی یک قطعه تمام شده حذف کنند. فیلتای که خیلی کوچک است، نمیتواند وظیفه خود یعنی کاهش استرس را انجام دهد، و همینطور فیلتای که بیش از حد بزرگ باشد میتواند باعث ایجاد سینک شود. شناسایی اندازه و محل مناسب فیلت ها (و ریب ها و گاست ها) مهم است. هنگام افزودن فیلت به داخل گوشه، در صورت امکان یک شعاع به بیرون گوشه نیز اضافه کنید. اگر خطر سینک در برخی از بخش ها خیلی زیاد است، باید روش های دیگری برای تقویت استحکام در نظر گرفت.

ترموپلاستیک های بادوام

انتخاب مواد همچنین در سختی، دوام، چقرمگی و سایر خصوصیات قطعات نقش دارد. متعادل کردن رابطه بین خواص مواد و عملکرد قطعه، کلیدی است. به عنوان مثال، طراحان محصول می توانند رزین ترموپلاستیک را انتخاب کنند که یک قطعه سفت و سخت ایجاد کند، اما اگر کاربرد آن مستلزم درجه بالایی از مقاومت در برابر ضربه باشد، شکنندگی یک قطعه غیر قابل انعطاف ممکن است باعث شکستن آن شود. خواص مواد از رزینی به رزین دیگر متفاوت است. در اینجا نگاهی اجمالی به برخی از رزین های پرمصرف می اندازیم:

· ABS

یک رزین خوب و پایدار برای مصرف کننده است که در محیط های استفاده روزانه، سخت و مقاوم در برابر ضربه است. معمولاً در محفظههای کنترل از راه دور، ابزارهای با باتری و پنلهای بدنه نمایشگرها، چاپگرها و دستگاههای کپی استفاده میشود. با توجه به محیط کار مقاومت های شیمیایی ABS باید مورد بررسی قرار گیرد.

· Polycarbonate

نسبت به ABS در برابر ضربه مقاوم تر است و برای لنزها و قطعاتی که نیاز به درخشندگی بیشتری دارند خوب است. به ترک تنشی حساس است و به دلیل نگرانی های مربوط به سازگاری با مواد شیمیایی، احتمال کدر شدن دارد.

· نایلون

انعطاف پذیر و مقاوم در برابر ضربه با روانکاری خوب برای سایش است. پرکننده الیاف شیشه، سختی و استحکام فشاری نایلون را افزایش میدهد، اما در اثر ضربه، مواد شکنندهتر میشوند. پرکننده الیاف شیشه به افزایش دمای انحراف گرمایی کمک می کند.

Acetal

یک ماده یاتاقان خود روان شونده عالی با خواص سایش عالی و سختی خوب است. برای قطعات آرایشی یا قطعاتی که نیاز به چاپ پد و رنگ دارند خوب نیست.

· TPE

برای درزگیرهای گرد و غبار و برای مقاومت در برابر ضربه بسیار عالی هستند. آنها همیشه در کاربرد های دینامیکی خوب نیستند. ولی در کاربرد های استاتیک بهترین هستند. ممکن است نگرانی های مربوط به مقاومت شیمیایی در مورد TPE وجود داشته باشد.

تغییر عملکرد رزین پایه اغلب به افزودنی هایی مانند الیاف شیشه، دانه های شیشه ای یا تالک نیاز دارد. پرکننده های الیاف شیشه، استحکام فشاری یک ماده را افزایش می دهند و همچنین به افزایش انحراف حرارتی قطعه کمک می کنند و به قطعه اجازه می دهند در محیط ها یا کاربردهایی که رزین پایه قابل قبول نیست، عمل کند. دانههای شیشهای انحراف حرارتی را افزایش میدهند، اما ممکن است مواد را کمی شکنندهتر کنند، زیرا دانهها به جای یک پشته یونجه با الیاف شیشه، مانند یک گودال توپ روی هم قرار میگیرند. از دانه های شیشه ای نیز می توان برای کمک به کاهش استرس داخلی که ممکن است توسط پرکننده های الیاف شیشه ایجاد شود، استفاده کرد. تالک اغلب برای افزایش سختی یک ماده استفاده می شود اما معمولاً مقاومت ضربه ای ضعیف تری ایجاد می کند. بنابراین باید به افزودنی ها به عنوان کمک کننده اما با خطر فکر کنیم. درک این خطرات و سنجیدن آنها در برابر مزایای اضافی بخشی از فرآیند آزمایش و انتخاب مواد است.

ضخامت دیوار

گاهی اوقات، اگر می خواهید به یک قطعه استحکام دهید، فقط باید ضخامت کلی دیوار را افزایش دهید. بهطور کلی، قطعات کوچک میتوانند با اندازه 1 میلیمتر (0.040 اینچی) به خوبی پردازش شوند. اما هنگامی که شروع به وارد شدن به قطعه هایی به اندازه کف دست یا دست می کنید، دیوار اسمی 2 میلیمتر (0.080 اینچ) باید در نظر گرفته شود. طراحی قطعات بزرگتر ممکن است به ضخامت دیواره بیشتری که نیاز به نرخ جریان بالاتری هم دارند برسد، اما باید به قطعات بزرگتر از 3 میلیمتر(0.120 اینچ) توجه شود. اغلب، زمانی که قطعات به 3.8 میلیمتر(0.150 اینچ) میرسند، میتوانند آنقدر ضخیم شوند که خنک سازی به طور درست انجام نشود و ممکن است نیاز به بررسی سایر فرآیندهای تولید یا کمک باشد. قالب گیری ترموپلاستیک به طور کلی از 1.5 میلیمتر (0.060 اینچ) تا 2.5 ملیمتر (0.100 اینچ) کاملاً پایدار و تکراری است. هرچه قطعات بزرگتر شوند، توجه بیشتری باید به ریب ها، ضخامت ها، مواد و سایر عواملی که استحکام را بهبود می بخشند، معطوف شود. البته واحد مشاوره مهندسان ما برای کمک و طراحی شما در دسترس هستند تا در بحث طراحی و قالب سازی، شما بهترین انتخاب را داشته باشید.