تکنولوژی برای کمک به ما حاضر است و همواره پیشرفت های جدیدی وجود دارد. با اتوماتیک شدن فرآیندهای بعد از تولید، هزینه ی قطعات تولید شده توسط پرینت سه بعدی کاهش خواهد یافت.

حذف سازه ی ساپورت یا در مورد SLS یا MJF یا FDM اولین قدم برای خلاص شدن از سازه ساپورت مورد نیاز برای تولید قطعات پرینتی است. هنگامی که یک قطعه از لایه های ساپورت پرینت شده جدا گردد، بر مبنای ماده ی مورد استفاده، روشهای زیادی برای تعیین زبری سطح وجود خواهد داشت. در برخی موارد، با توجه به نوع کاربرد شما، عدم تعیین این موضوع منافع بیشتری به همراه دارد.

واحد پرداخت ما از تکنیک های متنوعی برای بهبود کیفیت پرداخت سطح بعد از ساخت قطعات استفاده میکند

چرا تقاضا برای قطعات هموار و صیقلی تولید شده توسط پرینت سه بعدی زیاد است

چرا صیقلکاری این چنین محبوب شده است؟ دلایل زیادی دارد. صیقلکاری میتواند:

· زیبایی را بهبود بخشد.

· امکان پوشش بهتر و رنگ کردن و چسبندگی رنگ را فراهم کند.

· به مقاومت در برابر مواد شیمیایی کمک کند.

· به کاهش احتمال خوردگی کمک کند.

· دوام را افزایش دهد.

· تخلخل را کاهش دهد و با آب بندی سطوح امکان تمیزکاری و گندزدایی را فراهم نماید.

· عیوب سطح که باعث ایجاد نقاط ضعف یا شکست میگردد را حذف کند.

· اثرات اصطکاک را حداقل کند.

· قابلیت رسانایی را بهبود بخشد.

· مقاومت در برابر رطوبت را بهبود بخشد.

· در قطعات افزودنی سطوحی همانند قالب تزریقی ایجاد نماید.

به هیچ وجه این لیست جامع نیست اما ممکن است نکاتی را برای سنجش بافت قطعه فراهم نماید.

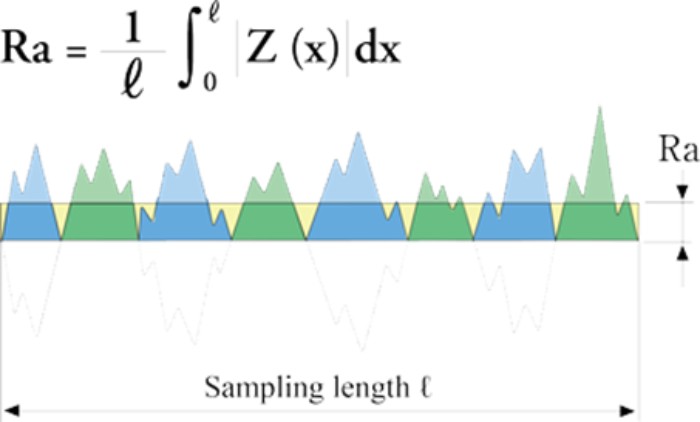

اندازه گیری زبری سطح

پرکاربردترین مقیاس برای اندازه گیری زبری Ra است که متوسط زبری بین زبری یک مقطع و خط میانگین است. Ra میزان انحراف از سطح ایده آل در واحد میکرواینچ یا میکرومتر است. هر چه Ra بزرگتر باشد، معادل سطحی زبرتر است. برای مثال، اغلب سطوح پرینت سه بعدی ذوب لیزری گزینشی و ذوب مولتی جت با یک حبه قند یا یک شلوار لی مقایسه شده است.

به دلیل مطلوب نبودن زبری در کاربردهای مکانیکی و زیبایی شناسی، اغلب مهندسین، ملزم به تعریف حد بالا برای زبری سطح هستند. برخی اوقات، مهندسین منابع انسانی، خصوصیات Ra را برای ایجاد چسبناکی در یک دسته یا صفحه ی لمسی مورد استفاده قرار داده اند. برای بررسی دقیق تر پارامترهای زبری سطح به استاندارد ISO25178 رجوع کنید.

صیقلکاری قطعات FDM

فرآیند مدلسازی رسوب مذاب FDM در پرینت، سطوحی نابرابر ایجاد میکند. برای این مورد، روشهایی برای صیقلکاری وجود دارد که عبارتند از:

· سنباده زنی

· فرآیند پر کردن فواصل

· پولیش کاری

· رنگ کردن

· صیقلکاری با بخار

· غوطه ورسازی

· پوشش اپوکسی

· آبکاری فلزی

هر روش، اثرات مشخصی بر تلرانسهای قطعه دارد. پس حتما قبل از اقدام به انجام هر کدام از فرآیندهای صیقلکاری، مزایا و معایب آن روش را ارزیابی نمایید.

صیقلکاری قطعات استریولیتوگرافی

فرآیند استریولیتوگرافی (SLA) به دلیل عدم وابستگی به روش فیلامنت محور، در مقایسه با FDM سطح بسیار صاف تری ایجاد میکند. دو شیوه ی مرسوم برای صیقلکاری قطعات SLA، سنباده زنی دستی و فرآیند مدیا بلاست است. مدیا بلاست با ماسه، شن و دانه های سرامیک انجام می شود. در برخی موارد سنباده زنی دستی یا ترکیب هر دو شیوه برای دستیابی به بافتی یکدست مورد نیاز است و بهترین روش سنبادهزنی به صورت دوار است. برای حصول پرداختی با کیفیت تر از سنباده ی نرم استفاده کنید.

صیقلکاری قطعات ذوب لیزری گزینشی SLS و ذوب مولتی جت

فرآیندهای پرینت پودر محور مانند SLS و MJF میتوانند با توجه به عملکرد مصرفی خود به صورت دستی سنباده شوند. با این وجود، کاغذ سنباده، حتی با سنباده ی بسیار نرم، نمیتواند این سطوح را به شکل دقیق صاف نماید، به ویژه اگر رنگآمیزی نیاز داشته باشد. نتیجه ی بدست آمده صیقلی تر خواهد بود اما بافت سطح حالت مخملی پیدا خواهد کرد. یک مقایسه ی یک به یک بین روش سنباده زنی قطعات SLA با این قطعات وجود ندارد اما بهترین صیقلکاری برای این قطعات با ماشینکاری حاصل خواهد شد.

قطعات نایلونی و TPU (ترمو پلاستیک پلی اورتان) نیز برای ذوب سطح و ایجاد بافت یکنواخت به روش های تکمیلی همانند صیقلکاری شیمیایی و بخار نیاز دارند. این روشها در حال گسترش هستند. ما قطعات MJF را همیشه سیاه رنگ میکنیم تا زیبایی ظاهری یکدستی داشته باشند. اگر میخواهید قطعات SLS و MJF شما رنگ صیقلی داشته باشد، بهترین کار ایجاد یک لایهی ضخیم آستر برای آببندی ماده است. میتوان آستر را قبل از رنگ کردن صیقلی نمود.

این قطعه ی نایلونی که با روش SLS ساخته شده است، پرداخت سطح استاندارد ما را نشان میدهد.

صیقلکاری قطعات فلزی در پرینت سه بعدی

قطعات فلزی چه پرینت شوند و چه ماشینکاری شوند، باید سطوح صیقلی داشته باشند. در تولید افزودنی، ماشینکاری پس از پرینت، یکی از روشهای از بین بردن لبه های تیز است. سایر امکانات عبارتند از:

· ساچمه باری کل قطعه، یا پولیش کاری و جلا دادن ناحیه ی موردنظر

· پولیش کاری الکتروشیمیایی یا تیزآبکاری

· پرداختکاری ارتعاشی، پرداختکاری غلتشی و سانتریفیوژی نیز روشهای خوبی برای صیقلکاری سطوح هستند و همانند مدیا بلاست و ساچمه باری، برای پرداخت سطوح خارجی بهنرین نتیجه را دارند، اما برای دسترسی به سطوح داخلی و کانالها با محدودیتهایی روبرو هستند.

· ماشینکاری با جریان ساینده (که با نام extrude hone هم شناخته میشود) برای صیقل دیواره های داخلی. در این روش یک لایه ی ساینده، مسیرهای داخلی را می ساید و پلیسه گیری میکند.

· پرداختکاری فوقالعاده ی ایزوتروپیک، که از لرزش و پولیش کاری برای ایجاد پرداختی آینه وار استفاده میکند.

باید به این نکته اشاره شود که در برخی موارد سطوح زبر و حداکثرسازی مساحت کلی سطوح، بخش جدایی ناپذیر طراحی قطعه هستند. یکی از مثالهای پرکاربرد کارگذاشتن ساختاری است که برای عملکرد صحیح نیازمند فرآیند تشکیل استخوان است. شرکت Stryker یکی از پیشگامان بررسی طراحی های کارگذاشتنی متخلل افزایشی است.

کنترل پرداخت سطح قطعات افزودنی و اتوماتیک سازی فرآیند با سرعت چشمگیری در حال پیشرفت هستند و ما بسیار مشتاقیم تا جایگاه فرآیندهای افزودنی را در پنج سال آینده ببینیم. برای دسترسی به منابع بیشتر و مشاهده ی نمونه های مربوط به قطعات و پرداختهای قابل انجام توسط تکنولوژیهای پرینت سه بعدی ما، راهنمای پرداخت سطح قطعات پرینت سه بعدی را بخوانید.