مقدمه

انقلاب صنعتی در قرن هجدهم آغاز اتحاد میان انسان و ماشین با هدف دستیابی به تولید بود. قبل از این دوره، روش اصلی ساخت، ریخته گری بوده است. این امر در کنار سایر روش های موجود در آن زمان، دستی، خسته کننده و مستعد خطا بود. اما امروزه با پیشرفت فناوری دیجیتال، فرآیندهای ساختی که می توانند قطعات بسیار پیچیده را با سرعت و دقت بالا تولید کنند، به وجود آمده است. یکی از این موارد، فرزکاریCNC (کنترل عددی کامپیوتری) است.

فرزکاری CNC چیست؟

فرزکاری CNC یک فرآیند تولید کاهشی است که در آن ابزارهای برشی کنترل شده توسط کامپیوتر به تدریج مواد را از قطعه کار جدا می کنند تا شکل یا جسم مورد نظر را ایجاد نمایند. این فرآیند به کمک ماشینهایی با عنوان ماشینهای فرز CNC یا فرزهای CNC انجام می شود. این امر در مقایسه با سایر فرآیندهای CNC نظیر تراشکاری و سوراخکاری، از جمله پرکاربردترین فرآیندهای ماشینکاری مکانیکی محسوب می شود.

قطعات یک دستگاه فرز CNC

برای درک بهتر فرآیند فرزکاری CNC، لازم است قطعات یک دستگاه فرز CNC را بشناسید. قطعات ماشین های فرز مختلف بر اساس سازنده، نوع و ظرفیت متفاوت است. با این حال، قطعاتی وجود دارند که برای هر ماشین فرز CNC از جمله قطعات اصلی محسوب می شوند:

· اسپیندل: اسپیندل ابزار برش را در جای خود نگه می دارد.

· پنل کنترل: اپراتور از این جزء برای کنترل دستگاه استفاده می کند. این جایی است که رابط کامپیوتری قرار دارد.

· ستون: ستون، قاب و تکیه گاه اصلی دستگاه بوده و سایر اجزا را در جای خود نگه می دارد.

· زین: زین به ستون دستگاه متصل بوده و از میز کار پشتیبانی می کند.

· میز کار: میز کار در بالای زین قرار دارد. جایی که اپراتور قطعه کار را با استفاده از گیره ی نگهدارنده قرار می دهد.

· پایه: پایه جزئی است که از کل دستگاه روی زمین پشتیبانی می کند.

نحوه ی کار دستگاه فرز CNC

قبل از تلفیق CNC، کنترل در ماشینهای فرز به صورت دستی انجام می شد. این امر باعث شد تا احتمال زیادی برای وقوع خطا وجود داشته باشد. محصول نهایی در ذهن اپراتور دستگاه بود؛ مشابه روشی که یک هنرمند تصویری را ترسیم میکند. با این حال، با ظهور CNC، دستگاه فرز به یک فرآیند بسیار دقیق تبدیل شد که شامل مراحلی است. چهار مرحلهی متوالی در ایجاد یک قطعه ی فرز CNC وجود دارد:

1. طراحی مدل سه بعدی

2. تبدیل مدل به کد دستگاه

3. راه اندازی دستگاه فرز

4. فرزکاری

طراحی مدل سه بعدی

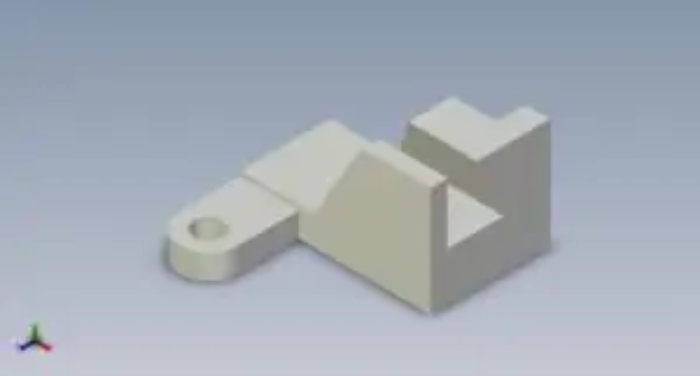

اولین گام در فرآیند فرزکاری CNC، طراحی یک مدل CAD (طراحی به کمک کامپیوتر) قطعه ای است که قرار است فرزکاری شود. این امر با استفاده از برنامه های CAD موجود برای این منظور انجام می شود. هر جزئی که قرار است بخشی از محصول نهایی باشد، باید در طرح نشان داده شود. استانداردها و دستورالعمل هایی وجود دارد که هر طراح باید برای دستیابی به طراحی مناسب برای فرز CNC رعایت کند که ما آنها را گردآوری کرده ایم.

یک مدل سه بعدی CAD ساده

تبدیل CAD به G-Code

ماشین های فرز CNC فایلهای CAD را در فرمت اصلی خود درک نمی کنند. در عوض، به دستورالعملهای دیجیتالی معروف به G-Code وابسته هستند که به آنها نحوه ی حرکت در فضای سه بعدی را آموزش میدهد. بنابراین، تبدیل مدل های CAD به G-Code ضروری است. اینجاست که برنامههای تولید به کمک کامپیوتر (CAM) وارد میشوند. پس از تکمیل یک مدل CAD، طراح آن را به یک برنامه ی CAM وارد می نماید که آن را خوانده و به G-Code مربوطه تبدیل می کند.

راه اندازی دستگاه فرز CNC

گام بعدی راه اندازی دستگاه است. قبل از اجرای برنامه CNC، اپراتور باید دستگاه فرز CNC را با اتصال قطعه کار به سطح کار دستگاه فرز راه اندازی نماید. سپس نسبت به بستن ابزار برش مناسب به اسپیندل دستگاه و تهیه ی هرگونه مایع برش لازم اقدام کند.

اجرای فرزکاری

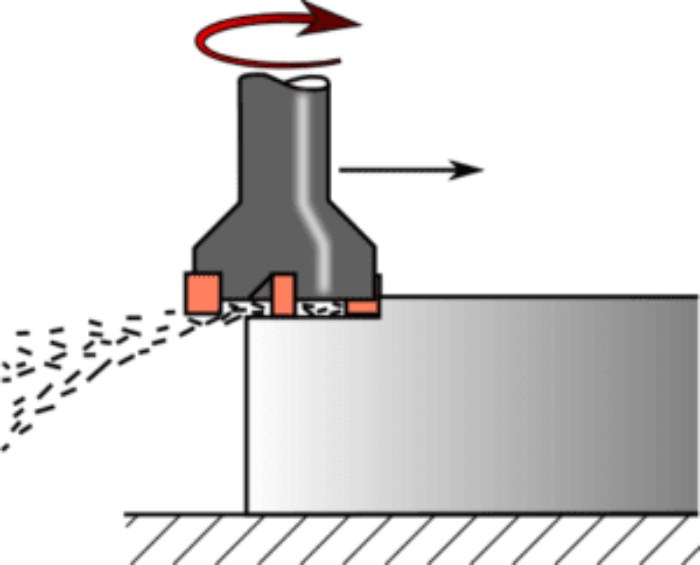

پس از راه اندازی دستگاه، اپراتور فرآیند فرزکاری را از طریق رابط دستگاه آغاز می نماید. دستگاه فرآیند فرزکاری را با چرخاندن ابزار برش حول محور خود با سرعت بسیار بالا تا هزاران RPM (دور در دقیقه) شروع می کند. بسته به ماهیت دستگاه فرز، عمل برش روی قطعه کار با یکی از حرکات زیر حاصل می شود:

· ابزار برش در طول یک قطعه کار ثابت حرکت می کند

· قطعه کار به سمت ابزار برش ثابت و دوار پیشروی می نماید

· قطعه کار و ابزار برش نسبت به یکدیگر حرکت می کنند

یکی از این موارد به طور متناوب ادامه یافته و تا زمانی که دستگاه شئ مورد نظر را تولید نماید، هر بار برش های کوچکی ایجاد می کند. هنگامی که ابزار در تماس با قطعه کار قرار می گیرد، لبه های برش آن به طور مکرر در سطح قطعه کار فرو رفته، از آن خارج شده و به طور موثر براده هایی از قطعه کار را از طریق نیروی برشی جدا می کند.

عمل برش یک تیغه فرز انگشتی بر روی سطح قطعه کار

اصطلاحات فرزکاری CNC

برخی از اصطلاحات مورد استفاده در فرزکاری CNC ممکن است در زمینه های دیگری دارای معنای متفاوتی باشند. فهم این اصطلاحات به شما کمک می کند تا اپراتور یا طراح CNC خود را بهتر درک نمایید.

ابزار برش

ابزار برش جزء جداشدنی فرزهای CNC است که عمل برش را انجام می دهد. ابزارهای برش برای فرز CNC معمولا دارای چندین نقطه برش هستند. زیرا در فرآیندهای فرزکاری، ابزار عمود بر محور چرخش خود حرکت می کند. انواع مختلفی از ابزارهای برش وجود دارد که بر اساس جنس، شکل، تعداد شیارها و محل قرارگیری لبه های برش متفاوت می باشند. ابزاری که برای فرآیند فرزکاری انتخاب می شود، به موادی که قرار است فرزکاری شود بستگی دارد.

انواع ابزارهای فرزکاری

سرعت

مفهوم سرعت در فرزکاری CNC به سرعت چرخش ابزار برش اشاره داشته و بر حسب دور در دقیقه (RPM) اندازه گیری می شود. سرعت را می توان برنامه ریزی نمود و به موادی که باید فرزکاری شود، بستگی دارد. به عنوان مثال، شما می توانید آلومینیوم را با سرعت بسیار بالاتر از فولاد فرزکاری نمایید.

پیشروی

این پارامتر، فاصله ای است که قطعه کار یا ابزار برش در هر دور ابزار حرکت می کند. مانند سرعت، می توانید پیشروی را نیز برنامه ریزی نمایید. پیشروی نیز به موادی که قصد فرزکاری آنها را دارید، بستگی دارد.

عمق برش

عمق برش فاصله ای است که ابزار برش به درون سطح قطعه کار می رود. ماده ی مورد استفاده بر تعیین این پارامتر نیز موثر است.

مایعات برش

از آنجایی که فرزکاری اصولا یک فرآیند با سرعت بالا است، معمولا اصطکاک موجود میان قطعه کار و ابزار برش، گرمای زیادی تولید می کند. این امر سبب میشود که خنک کردن آنها با استفاده از موادی به نام مایعات برش ضروری باشد.

سیال برش در حال اعمال به فرآیند فرزکاری CNC

عملیات فرزکاری CNC متداول

بسته به نوع ابزار برش و پیکربندی دستگاه، عملیات فرزکاری متعددی وجود دارد که فرزهای CNC میتوانند انجام دهند. چهار عملیات اصلی فرزکاری CNC عبارتند از:

فرزکاری با پیشانی تیغه

در این فرآیند، محور چرخش ابزار برش بر سطح قطعه کار عمود است. این عملیات باعث ایجاد سطوح مسطح می شود و نیاز به تیغه فرزهایی دارد که دارای لبه های برشی در نوک خود هستند.

فرزکاری صفحه ای

ابزار برش برای این فرآیند دارای لبه های برش در تمام محیط برش خود بوده و محور چرخش آن نیز موازی با سطح قطعه کار می باشد. به کمک این عملیات می توان اجزایی مانند فرورفتگی ها، شکاف ها و حفره ها را ایجاد نمود.

فرزکاری زاویه ای

در این فرآیند، محورهای چرخش ابزارهای برش نسبت به سطح قطعه کار زاویه دارند. این ابزارها به عنوان تیغه فرزهای تک زاویه ای شناخته می شوند. به کمک این عملیات می توان اجزایی مانند دم چلچله ای، پخ، شیار و غیره را ایجاد نمود.

فرزکاری فرم

این فرآیند شامل تولید سطوح نامنظم، خطوط کناری، حفره های مدور، مهرهها و سطوح منحنی است. این عملیات از ابزارهای برشی چون تیغه فرزهای مدولی و فرم استفاده می کند.

سایر عملیات های فرزکاری عبارتند از:

· چرخدنده تراشی که تولید دندانه های چرخدنده با استفاده از تیغه های مخصوص این کار است.

· فرزکاری گروهی که در آن دو یا چند تیغه به طور همزمان عملیات مشابه یا متفاوتی را روی یک قطعه کار انجام می دهند. این سریعترین عملیات فرزکاری است.

· فرزکاری بغل تراشی که از دو تیغه برای فرزکاری همزمان سطوح موازی قطعه کار در یک برش استفاده می کند.

انواع فرز CNC

دستگاه های فرز CNC را می توان با توجه به جهت گیری اسپیندل به فرزهای عمودی و افقی طبقه بندی نمود. قبل از انتخاب بین این دو نوع فرز برای یک پروژه ی فرزکاری، یک اپراتور باید خواسته های پروژه مانند شکل و اندازه ی قطعه و تعداد سطوحی که قرار است فرزکاری شود را در نظر بگیرد. به عنوان مثال، در حالی که فرزهای عمودی گزینه های ماشینکاری متنوع تری را ارائه می دهند، فرزهای افقی برای قطعات سنگین و بلند بهتر هستند.

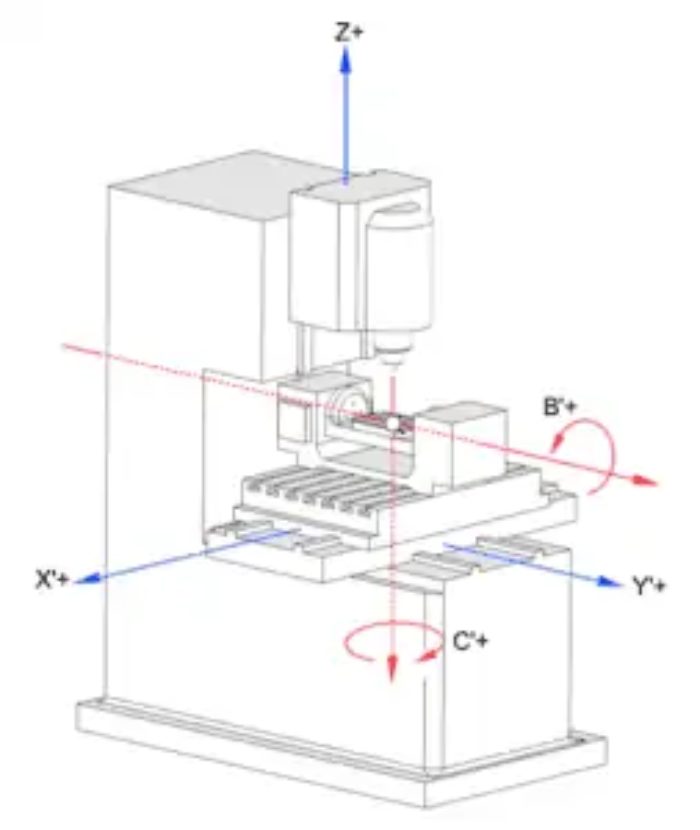

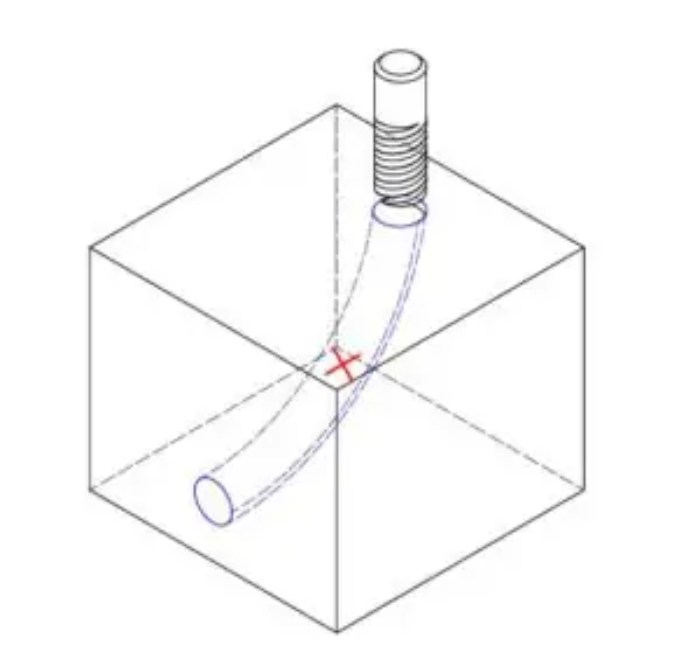

یکی دیگر از طبقه بندی های عمده ی دستگاه های فرز CNC بر اساس تعداد محور و پیکربندی محور است. در فرز CNC، محور به جهت حرکت قطعه کار یا ابزار برش اشاره دارد. ما در مجموعه ی خود، عملیات فرز چند محوره شامل فرز 3 محوره، 4 محوره و 5 محوره را انجام می دهیم. موارد مذکور به ما این امکان را می دهند که به سرعت و با دقت قطعاتی از اشکال ساده تا هندسه های پیچیده را از طرح های شما تولید نماییم. فرزهای CNC 3 محوره و 5 محوره محبوب ترین انواع دستگاه های فرز CNC هستند.

چند محور چرخشی. در حالی که X، Y و Z محورهای خطی میباشند، A، B، C محورهای چرخشی هستند

فرزهای CNC 3 محوره

ابزار برش یا قطعه کار در دستگاه های فرز CNC 3 محوره دارای سه درجه آزادی است. این بدان معنی است که آنها می توانند در سه جهت خطی حرکت نمایند. محور X (چپ و راست)، محور Y (عقب و جلو) و محور Z (بالا و پایین). برای این که ابزار برش بتواند به مناطق خاصی از قطعه کار دست یابد، قطعه کار باید به صورت دستی تغییر مکان دهد.

مزایای فرزکاری CNC 3 محوره

· این فرآیند به راحتی قابل برنامه ریزی بوده و می تواند قطعاتی با هندسه ی ساده و با دقت بالا تولید نماید.

· ظرفیت تولید بالایی دارد.

· هزینه ی ماشینکاری هر قطعه نسبتا پایین است.

· فرزهای CNC 3 محوره نسبت به همتایان 5 محوره ی خود قیمت کمتری دارند.

محدودیت های فرزکاری CNC 3 محوره

· برای فرآیندهای خاصی که نیاز به دسترسی بیشتر به ابزار برش دارند، نیاز به تغییر محل دائمی قطعه کار، دقت را کاهش می دهد.

· ابزار نمی تواند به قسمت های خاصی از قطعه کار دسترسی داشته باشد.

· تکمیل هندسه ها و طرح های پیچیده با استفاده از دستگاه های فرز CNC 3 محوره نسبت به دستگاه های فرز CNC 5 محوره دشوارتر است.

فرزهای CNC 5 محوره

فرزهای CNC 5 محوره علاوه بر سه محور خطی قابل دستیابی در همتای 3 محوره ی خود، دارای دو محور چرخشی نیز می باشند. در بیشتر پیکربندی های دستگاه فرز، ابزار برش فقط می تواند در راستای سه محور خطی حرکت نماید. قطعه کار دو حرکت چرخشی باقیمانده را انجام داده و بدین وسیله دسترسی به سایر قسمت ها را برای ابزار برش ممکن می سازد.

فرزهایCNC 5 محوره را می توان تحت عنوان ایندکس و پیوسته طبقه بندی نمود. در فرز 5 محوره ی ایندکس، ابزار برش باید در زمانی که قطعه کار می چرخد، به طور لحظه ای حرکت را متوقف نماید؛ اما در فرزهای 5 محوره ی پیوسته، نیازی به توقف ابزار برش نبوده و قطعه کار همزمان با حرکت ابزار برش میچرخد.

مزایای فرزکاری CNC 5 محوره

· این فرآیند، نیاز به تغییر موقعیت دستی قطعه کار را برطرف می کند.

· قطعاتی با هندسه ی بسیار پیچیده و طراحی هایی با دقت بسیار بالا تولید می نماید.

· سطح یک قطعه ی فرزکاری شده ی CNC 5 محوره بسیار صاف و صیقلی بوده و علائم ماشینکاری تقریبا وجود ندارد.

معایب فرزکاری CNC 5 محوره

· هزینه ی ماشینکاری هر قطعه به ترتیب در فرزکاری CNC 5 محوره و CNC پیوسته 5 محوره نسبت به فرز 3 محوره 60 درصد و 100 درصد بیشتر است.

· فرزهایCNC 5 محوره حجیم تر و گران تر از همتایان 3 محوره ی خود هستند.

موادی که می توانند تحت فرزکاری CNC قرار گیرند

فرزکاری یک فرآیند بسیار متنوع است که برای مواد متعددی کاربرد دارد. هنگام انتخاب یک ماده برای فرزکاری CNC، عوامل زیادی مانند هزینه و خواص مواد وجود دارد که باید در نظر بگیرید. خواص مواد شامل استحکام کششی، مقاومت حرارتی، سختی، مقاومت شیمیایی و استحکام برشی می باشد.

به همین ترتیب ، ماده ای که شما انتخاب میکنید، پارامترهای بسیاری از فرآیند فرزکاری از جمله طراحی قطعه ، ابزار برش ، سرعت برش و پیشروی، مایع برش و عمق برش را تعیین می نماید. برخی از مواد محبوب برای فرزکاری CNC عبارتند از:

فلزات

فلزات و آلیاژهای فلزی رایج ترین مواد فرزکاری شده می باشند. این امر به دلیل استفاده ی گسترده ی آنها در چندین صنعت است. فلزات فرزکاری شده معمولا شامل آلومینیوم و آلیاژهای آن، انواع مختلف فولاد، برنج، مس، تیتانیوم و برنز هستند.

پلاستیک ها

پلاستیک ها از نظر محبوبیت برای فرزکاری در رتبه ی بعدی قرار دارند. آنها همچنین دارای خواص مطلوب بوده و به طور گسترده مورد استفاده قرار می گیرند. پلیمرهایی مانند ABS، PEEK، پلیکربنات و نایلون برخی از پلاستیک هایی هستند که اصولا تحت فرزکاری CNC قرار می گیرند.

سایر مواد

چوب، شیشه و الاستومرها نیز مواد مناسبی برای فرزکاری CNC هستند.

مزایا و کاربردهای فرزکاری CNC

برخی از مزایایی که فرزکاری CNC را به گزینه ای عالی برای قطعات ماشینکاری شده ی شما تبدیل می کند، به شرح زیر است.

مقیاس پذیری

فرزکاری CNC برای طیف گستردهای از مقادیر تولید مورد استفاده قرار می گیرد؛ خواه یک پروژه ی سفارشی تک باشد یا یک دوره ی تولید در مقیاس کوچک تا بزرگ. همراه با تکرارپذیری و سرعت آن، مقیاس پذیری فرزکاری CNC آن را جهت استفاده در نمونه سازی یا تولید انبوه به گزینه ای عالی تبدیل می سازد. فرزکاری CNC برای تولید در مقیاس بزرگ واحدهای یکسان بسیار عالی است؛ زیرا هزینه های تولید با افزایش تعداد واحدها به طور تصاعدی کاهش می یابد.

زمان چرخش سریع

گنجاندن برنامه CAD و CAM در فرزکاری CNC زمان صرف شده از ثبت سفارش تا دریافت قطعات دقیق ماشینکاری شده را بسیار کاهش داده است. البته دقت با وجود سرعت بالا حفظ می شود.

دقت

فرزکاری CNC می تواند قطعاتی با دقت ابعادی بسیار بالا تولید نماید؛ به طوری که تلرانس هایی با دقت 0.025 میلیمتر امکان پذیر میباشد. این دقت بالا برای صنایع هوافضا و همچنین خودروسازی بسیار مهم است.

انتخاب مواد

تا زمانی که از ابزار و سرعت برش صحیح استفاده نمایید، بیش از 50 ماده ی مهندسی وجود دارد که می توانند تحت فرزکاری CNC قرار بگیرند. خواه مواد شما فلز، پلاستیک، چوب، شیشه یا حتی سنگ باشد؛ اگر کاربردی برای آن دارید، به احتمال زیاد می تواند فرزکاری CNC شود. این فرآیند همچنین تاثیر بسیار کمی بر خواص مواد دارد.

تطبیق پذیری

فرزکاری CNC علاوه بر این که توانایی تولید اشکال گوناگونی را دارد، می تواند انواع مختلف اجزا از جمله فرورفتگی ها، رزوه ها، پخ ها، شکاف ها، حفره ها و غیره را نیز با دقت ماشیکاری نماید.

محدودیت های فرزکاری CNC

هزینه ی هندسه های پیچیده

در فرآیندهای تولید کاهشی مانند فرزکاری CNC، با افزایش مقدار موادی که دستگاه برای حذف نیاز دارد، هزینه نیز افزایش مییابد. بنابراین، هزینه ی فرزکاری هندسه های پیچیده که نیاز به حذف مواد زیادی دارند، متناسب با سطح پیچیدگی افزایش می یابد.

محدودیت های نگهداری کار و دسترسی به ابزار

ایمن کردن قطعه کار در محل در فرآیندهای فرزکاری CNC بسیار مهم است. با این حال، این امر محدودیتهایی نیز ایجاد میکند؛ زیرا ابزار نمیتواند به بخشهایی از قطعه کار نگه داشته شده دسترسی پیدا کند. در چنین مواردی ، قطعه کار نیاز به تغییر مکان مجدد به صورت دستی دارد. این امر باعث افزایش زمان ماشینکاری و همچنین افزایش احتمال بروز خطا می گردد.

اجزایی که نمی توان آنها را فرزکاری نمود

اجزای خاصی مانند سوراخهای منحنی، لبههای داخلی مستقیم و دیوارههای نازکتر از 0.5 میلیمتر وجود دارد که نمیتوان آنها را فرزکاری نمود. در حالی که ما به شما توصیه می کنیم هنگام طراحی برای فرزکاری CNC از چنین اجزایی اجتناب کنید، گاهی اوقات وجود این ها برای عملکرد یک قطعه ضروری است. در چنین مواردی ممکن است از اشکال دیگر فرزکاری استفاده شود.

سوراخ منحنی نمونه ای از اجزایی است که فرز CNC نمی تواند ایجاد کند.

هدررفت مواد

در مقایسه با فرآیندهای تولید شکل دهی و افزایشی، فرزکاری CNC مواد زائد زیادی را به عنوان براده ایجاد می کند. اگر نتوانید اینها را بازیافت نمایید، ممکن است پیامدهای زیست محیطی و مالی جدی داشته باشند.

صنایعی که به فرزکاری CNC نیاز دارند

بسیاری از صنایع برای تولید قطعات به فرزکاری CNC وابسته هستند. به همین ترتیب، افراد نیز به طور مرتب به این فرآیند برای قطعات خود نیاز دارند. علاوه بر سرعت و دقت بالا، مقیاس پذیری و تطبیق پذیری فرزکاری CNC، آن را برای صنایع زیر ضروری می سازد.

· هوافضا و فضانوردی

· الکتریکی

· خودروسازی

· ساخت و تولید

· ورزشی

· رباتیک

· مبلمان

· پزشکی

· غذایی

· ابزارسازی

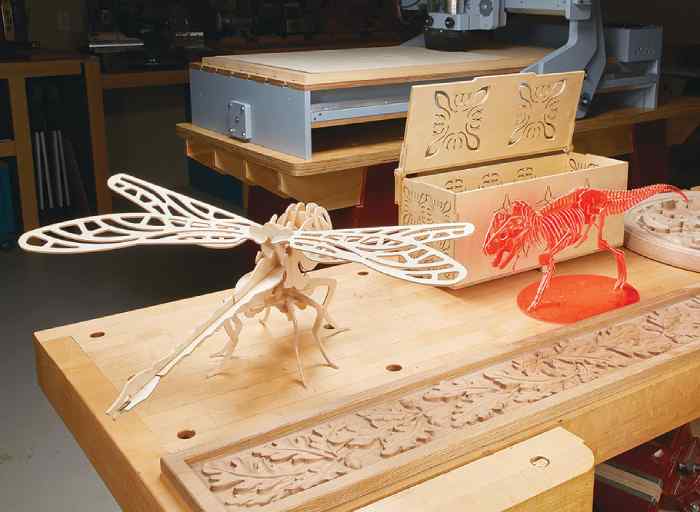

قطعات فرزکاری CNC شده

جایگزین های فرزکاری CNC

علیرغم این که فرزکاری CNC بسیار متنوع و قابل دسترس میباشد، ممکن است برای هر کاربرد تولیدی مناسب نباشد. سایر روش های ماشینکاری ممکن است برای پروژه ی شما مقرون به صرفه تر و مناسب تر باشند. برخی از این روش ها عبارتند از:

· فرآیندهای مکانیکی دارای ابزار ماشینی – سورخکاری و تراشکاری

· فرآیندهای مکانیکی فاقد ابزار ماشینی - ماشینکاری جت ساینده، ماشینکاری اولتراسونیک و برش با جت آب.

· فرآیندهای غیرمکانیکی - ماشینکاری تخلیه الکتریکی (EDM)، برش پلاسما، تخلیه الکتروشیمیایی و برش لیزری.