دستگاه CNC چیست؟

ماشینکاری CNC مخفف کنترل عددی کامپیوتری بود و اساسا به این معنی است که یک دستگاه توسط مجموعه ای از دستورات یک کنترلر کنترل شود. این کد معمولا به شکل لیستی از مختصات شناخته شده با عنوان G-code می باشد. هر دستگاهی که با این کد کنترل می شود را می توان به عنوان یک دستگاه CNC نام برد؛ چه دستگاه فرز، تراش و یا حتی یک برش پلاسما. در این مقاله به انواع مختلف فرز CNC، ماشین تراش و ترکیبی از این ها می پردازیم. حرکت دستگاه های CNC را می توان با محورهای آنها تعریف نمود که شامل X، Y و Z به همراه محورهای A، B و C برای دستگاه های پیشرفته تر هستند. محورهای X، Y، Z به بردارهای دکارتی اصلی و محورهای A، B، C به چرخش حول این محورها اشاره دارند. دستگاه های CNC معمولا در حداکثر 5 محور کار می کنند. لیست دستگاه های CNC معمولی در ادامه آمده است.

· تراش CNC – دستگاه تراش با چرخاندن قطعه در سه نظام خود کار می کند. سپس یک ابزار در 2 محور به سمت داخل کار حرکت کرده تا قطعات استوانه ای تراشیده شوند. یک تراش CNC می تواند سطوح منحنی ایجاد کند که در یک تراش دستی، اگر غیرممکن نباشد، دشوار خواهد بود. ابزار معمولا غیر چرخشی است؛ اما می تواند مانند ابزار متحرک فرز حرکت کند.

· فرز CNC –دستگاه فرز CNC معمولا برای تولید قطعات مسطح استفاده می شود؛ اما دستگاه های پیچیده تر با درجه آزادی بیشتر می توانند اشکال پیچیده بسازند. قطعه کار ثابت نگه داشته می شود و اسپیندل با ابزاری که در امتداد 3 محور حرکت می کند تا از مواد براده برداری نماید، می چرخد. در برخی موارد اسپیندل ثابت بوده و قطعه به داخل آن حرکت می کند.

· دریل CNC – این دستگاهها شبیه فرزهای CNC هستند؛ اما به طور ویژه برای برش در امتداد یک محور طراحی شدهاند؛ یعنی مته فقط در راستای محور Z به داخل قطعه حرکت نموده و هرگز در امتداد محورهای X و Y برش نمیدهد.

· دستگاه سنگزنی CNC – این دستگاه ها چرخ سنگ زنی را به داخل قطعه حرکت می دهند تا پرداخت سطحی با کیفیت بالا ایجاد نمایند. آنها به گونه ای طراحی شده اند که مقادیر کمی از مواد را از روی فلزات سخت کاری شده جدا کنند. بنابراین از آنها به عنوان یک عملیات پرداخت کاری استفاده می شود.

تولید کاهشی

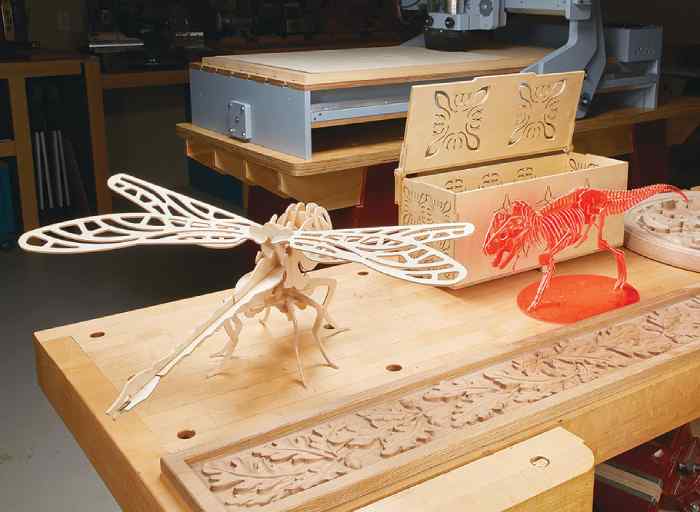

ماشینکاری CNC قطعات را از طریق تولید کاهشی ایجاد میکند. این امر اساسا فرآیند حذف مواد از یک شمشال جامد است تا در نهایت به شکل مورد نظر تبدیل شود. این کار را می توان از طریق هر یک از روش های ذکر شده ی قبلی از جمله فرزکاری، تراشکاری، سنگزنی یا سوراخکاری انجام داد. تولید افزایشی فرآیند مخالف روش فوق بوده و در آن مواد مثلا با پرینترهای سه بعدی از صفر برای ایجاد قطعه اضافه میشود.

ابزار و ابزارسازی

ابزار تمام کارهای برش را انجام می دهد. ابزارها معمولا بر روی یک نگهدارنده ی ابزار سوار شده و در صورت نیاز در اسپیندل قرار می گیرند. انواع مختلفی از ابزارها برای ساخت یک قطعه ی کامل مورد نیاز است - هیچ رویکردی با عنوان «یک اندازه متناسب با همه» برای تولید وجود ندارد. رایج ترین ابزارهای مورد استفاده در یک ماشینکاری معمولی در ادامه لیست شده است.

ابزارهای فرزکاری

تیغه فرز انگشتی: تیغه فرز انگشتی، رایج ترین نوع ابزار بوده و معمولا می تواند در 3 جهت برش دهد. آنها در انواع مختلفی مانند تخت، گرد، خشن، سر کروی و مخروطی موجود بوده و بر اساس تعداد شیارها، زوایای مارپیچ، جنس بدنه و جنس پوشش خود مشخص می شوند.

تیغه فرز کف تراش: یک تیغه فرز کف تراش برای تراش سطحی بزرگ، یعنی پیشانی قطعه طراحی شده است. لبه های برش آن معمولا روی لبه ی ابزار قرار داشته و دندانه ها معمولا اینسرت کاربیدی هستند.

تیغه فرز رزوه تراشی: تیغه فرز رزوه تراشی برای ایجاد رزوه طراحی شده و به شکل مارپیچ حول تنه ی قطعه می چرخد تا رزوه را بتراشد.

تیغه ی شیارتراش: این نوع تیغه برای ایجاد شیارهای t شکل در طول یک قطعه استفاده می شود. این ابزار به دلیل شکل هندسی خود، باید از یک سمت باز به قطعه وارد و از آن خارج شود.

ابزارهای تراشکاری

ابزار روتراشی – همانطور که از نام آن پیداست، این ابزار برای تراش قطر خارجی قطعه طراحی شده و می تواند به شکل ابزار یک تکه ای باشد که به فرم مورد نیاز سنگ زنی شده یا به صورت ابزار کاربیدی اینسرتی مورد استفاده قرار گیرد.

ابزارهای شیارتراشی، داخل تراشی و پیچ تراشی (داخلی) – این ابزارها معمولا باریک هستند تا بتوانند به داخل قطعه نفوذ کرده و قطر داخلی را پس از سوراخ کردن، داخل تراشی نموده و همچنین داخل آن را رزوه بزنند.

ابزار برش - یک ابزار برش برای قطع کردن قطعه به عنوان عملیات نهایی پس از پایان تمام عملیات های دیگر استفاده می شود.

مته - از آنها برای سوراخکاری سوراخ های موجود در طول قطعه استفاده می شود. البته سوراخ ها همچنان باید داخل تراشی شده و یا برقو زده شوند تا به تلرانس نهایی برسند.

جنس ابزار

ابزارها را می توان بر اساس جنس به انواع مختلفی تقسیم نمود. موادی که معمولا برای ابزارسازی مورد استفاده قرار می گیرند به شرح زیر هستند:

· فولاد پرکربن – ارزان ترین نوع ابزار بوده، اما عمری طولانی ندارند. همچنین سختی خود را در دمای حدود 200 درجه ی سانتیگراد از دست می دهند.

· فولاد تندبر (HSS) - این ابزارها نسبت به ابزارهای فولاد کربنی رایجتر هستند؛ زیرا عمر طولانیتری داشته و فقط در دمای 600 درجه ی سانتیگراد سختی خود را از دست میدهند؛ به این معنی که میتوانند در سرعتهای بالاتر مورد استفاده قرار گیرند.

· اینسرت کاربیدی - ابزارهای کاربید سمانته سخت تر از HSS هستند؛ اما چقرمگی کمتری داشته و در صورت عدم استفاده ی صحیح، ممکن است بشکنند. آنها همچنین می توانند تا دمای 900 درجه ی سانتیگراد را تحمل نمایند.

· سرامیک - این ابزارهای برش بسیار سخت بوده و معمولا برای برش مواد سخت در دماهای بسیار بالا استفاده می شوند. دو نوع متداول آنها عبارتند از آلومینا و نیترید سیلیکون.

· مکعب بور نیترید - این ابزارها برای فولادهای سخت کاری شده و سوپرآلیاژها ایده آل بوده و مقاومت سایشی و حرارتی عالی دارند.

مزایا و معایب ماشینکاری CNC

ماشینکاری CNC به آرامی صنعت تولید را تسخیر نموده؛ زیرا به وضوح کارآمدتر از دستگاه های دارای کنترل دستی است. برخی از مزایا و معایب دستگاه های CNC در ادامه ذکر شده است.

|

مزایا |

معایب |

|

سریعتر از دستی |

گران |

|

هیچ انسانی نمی تواند با سرعت و دقت یک دستگاه CNC برابری کند. در تولیدات با حجم بالا، استفاده از دستگاه های دارای کنترل دستی، به سادگی منجر به زیان مالی می شود. |

دستگاه CNC از جمله تجهیزات بسیار پیشرفته بوده و برای تولید تلرانس ها و استحکام های بسیار بالا ساخته می شود. این امر به دستگاه اجازه می دهد تا میلیون ها قطعه را تولید نموده و همچنان خروجی باکیفیتی داشته باشد. این کیفیت مستقیما بر قیمت تاثیر میگذارد. هر چه دستگاه پیشرفته تر باشد، قیمت آن نیز بیشتر خواهد بود. |

|

کاهش هزینهی تولید |

اپراتورهای با مهارت بالاتر |

|

اساسا اگر بارگیری و تخلیه ی مواد و قطعات بیشتر خودکار شود، یک دستگاه CNC می تواند بدون توقف کار کند. این بدان معناست که دستگاه می تواند در طول شب و بدون نظارت نیز به کار خود ادامه دهد. همچنین، یک اپراتور می تواند چندین دستگاه را راه اندازی نموده و هزینه های نیروی کار بالا را جبران کند. |

با وجود نیاز به اپراتورهای کمتر، یک دستگاه CNC به اپراتورهای بسیار ماهر نیاز دارد که همین امر منجر به هزینه ی نیروی کار بالاتر می گردد. |

|

راندمان بالاتر |

هزینههای نگهداری بالاتر |

|

یک دستگاه CNC می تواند در کسری از ثانیه از یک عملیات به عملیات بعدی حرکت کند. تغییرات ابزار می تواند بسیار سریع انجام شود؛ زیرا برخی از دستگاه ها دارای یک تارت با ابزارهای از پیش نصب شده یا یک مخزن ابزار هستند که در صورت نیاز ابزار جدیدی را در اسپیندل بارگذاری می نماید. |

با توجه به پیچیدگی دستگاه های CNC، هزینه ی تعمیر و نگهداری آنها در مقایسه با دستگاه های دارای کنترل دستی بسیار بالاتر است. |

|

افزایش ایمنی |

|

انواع دستگاه های فرز و تراش CNC

دستگاه های فرز CNC

· دستگاه فرز عمودی (VMC) - اسپیندل در یک دستگاه VMC در یک موقعیت باقی مانده و میز در زیر آن حرکت می کند. در برخی موارد، میز به سمت بالا حرکت می کند تا به اسپیندل نزدیک شده یا اسپیندل می تواند در امتداد محور Z به سمت بالا و پایین حرکت نماید. این دستگاه ها بسیار صلب بوده و بنابراین می توانند قطعات بسیار دقیقی تولید کنند. نقطه ضعف آنها وجود یک محدوده ی کاری نسبتا کوچک است. VMC ها می توانند 3 محور (X، Y، Z)، 4 محور (X، Y، Z و A) یا حتی 5 محور (X، Y، Z، A و B) داشته باشند.

· دستگاه فرز افقی (HMC) – HMC دستگاهی است که اسپیندل آن به جای عمودی بودن، به صورت افقی قرار می گیرد. این نوع دستگاهها برای دورههای تولید طولانی ایدهآل هستند؛ زیرا میتوانند تا 3 برابر VMC ماشینکاری نمایند؛ مشروط بر این که کار کافی برای مشغول نگه داشتن دستگاه وجود داشته باشد. از طرفی یک دستگاه HMC بسیار گرانتر از VMC است. در حالی که قطعه ی دیگری در حال ساخت است، می توان یک بلوک از مواد خام را روی بستر دستگاه نصب نمود. به همین دلیل است که تولید مداوم امکانپذیر می باشد؛ زیرا اسپیندل میتواند به راحتی به سراغ بلوک بعدی موادی که آماده است حرکت نموده و تعویض آن بسیار سریع خواهد بود.

دستگاه تراش CNC

یک ماشین تراش CNC فقط می تواند در دو محور و تنها با یک سه نظام ماشینکاری نماید. انواع مختلفی از تراش CNC وجود دارد که در ادامه ذکر شده است:

· ماشین تراش معمولی – این مورد، اساسا یک ماشین تراش استاندارد می باشد که نسبتا همه کاره است. واژه ی «موتور» در نام لاتین آن، یادگاری از زمانی است که ماشینهای تراش توسط قرقرههای موتوری که متعلق به دستگاه نبود، کار میکردند.

· ماشین سری تراش – یک ماشین سری تراش، امکان تولید بسیار سریعتر را فراهم می سازد؛ زیرا تمام ابزارهای مورد نیاز قبل از ساخت در تارت بارگذاری می شوند. هنگامی که یک ابزار جدید مورد نیاز است، به سادگی در موقعیت خود چرخانده می شود.

· ماشین تراش ابزارسازی – یک ماشین تراش ابزارسازی برای کارهای با دقت بالا و حجم پایین استفاده می شود. همانطور که از نام آن پیداست، از این مدل تراش ها برای ساخت ابزار و قالب استفاده می شود. همچنین به گونه ای تنظیم شده که همه کاره باشد.

· ماشین تراش رومیزی (سریع) - این نوع تراش عمدتا برای کارهای سبک استفاده شده و دارای یک مکانیزم ساده ی راه اندازی به کمک سر دستگاه، مجموعه مرغک و قلم گیر است.

· دستگاه تراش CNC - این نوع تراش ها بسیار پیشرفته بوده و دارای طیف گسترده ای از اجزایی هستند که شامل فرز، تارت و قلم گیر و حتی اسپیندل دوم می باشد. همچنین قابلیت هر دو حرکت عمودی و افقی را دارند. یک ماشین تراش افقی سبب می شود که تمام براده ها از قطعه دور شده و وارد نوار نقاله ی براده شوند و یک ماشین تراش عمودی هم به نیروی ثقل اجازه می دهد تا زمانی که یک قطعه در سه نظام قرار می گیرد، به انجام فرآیند کمک نماید. خودکار کردن ماشین های تراش افقی آسان تر است. این کاربردی است که تعیین می کند کدام مدل مناسب تر می باشد.

مواد

دستگاه های CNC میتوانند طیف وسیعی از مواد از آلومینیوم گرفته تا سوپرآلیاژهایی مانند اینکونل را پشتیبانی نمایند. هر ماده دارای مجموعه ای از چالش های منحصر به فرد بوده و نیاز به ابزار، سرعت ها و پیشروی های خاص دارد.

آلومینیوم

از آنجایی که آلومینیوم یک ماده ی بسیار نرم است، خطر چسبیدن و آسیب رساندن آن به ابزار برش وجود دارد. این امر به دلیل دمای ذوب پایین آلومینیوم می باشد. برای بهبود قابلیت ماشینکاری آن می توان از آلومینیوم سخت کاری شده استفاده نمود.

فولاد کربنی

با توجه به تعداد زیاد گریدهای فولاد، عوامل بسیاری در قابلیت ماشینکاری کلی این ماده نقش دارند. این عوامل ممکن است شامل موارد زیر باشد. کار سرد، ترکیب شیمیایی و ریزساختار. به طور کلی، عناصری مانند سرب و قلع می توانند سرعت برش را به دلیل عملکرد روانکاری خود بهبود بخشیده و گوگرد نیز کار سختی براده را کاهش خواهد داد.

تیتانیوم

تیتانیوم دارای طیف گسترده ای از آلیاژها است که هر کدام چالش های خاص خود را دارند. در حالت ایدهآل، ابزار باید با مواد درگیر باشد؛ زیرا توقف در یک محدوده، باعث ایجاد بازگرمایی، کارسختی و سایش ابزار میشود. تیتانیوم خالص بسیار شبیه آلومینیوم عمل نموده و همچنین می تواند به ابزار آسیب بزند؛ زیرا آلیاژهای آن معمولا بسیار سخت تر بوده و می توانند باعث ایجاد گرما و سایش ابزار شوند. دور کمتر و بار بالای براده، به دلیل کاهش دما، می تواند باعث بهبود عمر ابزار گردد.

سوپرآلیاژها

سوپرآلیاژها به گونه ای طراحی شده اند که در دماهای بالا استحکام بسیار بالایی داشته باشند. به همین دلیل ماشینکاری آنها بسیار دشوار است. لذا برای ماشینکاری این مواد، دستگاه های دارای قدرت بالاتر مورد نیاز است. سوپرآلیاژها تمایل به کارسختی بسیار سریع داشته و به همین جهت عملیات های ماشینکاری آینده را دشوارتر می سازند. در اینگونه موارد، معمولا سرعت برش پایین تر توصیه می شود.

مس

مس به دلیل چکش خواری و تمایل آن به فرم گرفتن در اطراف ابزار به جای برش، ماشینکاری بسیار دشواری دارد. عمدتا برای قطعات الکتریکی و اجزای مبدل حرارتی که به ضریب هدایت و انتقال حرارت بالا نیاز دارند، استفاده می شود. مس خالص با سرعتها و پیشروی های بالا به خوبی کار میکند. آلیاژهای مس بسیار ساده تر از مس خالص ماشینکاری می شوند.

پلاستیک ها

پلاستیک هزاران شکل مختلف دارد. از پلاستیک های ترموست گرفته تا پلاستیک های معمولی. همچنین طیف گسترده ای از سختی و خواص مکانیکی در مورد این مواد وجود دارد. فقط پلاستیک های سخت به خوبی ماشینکاری شده و می توان آنها را در محدوده ی تلرانس نگه داشت. در حالی که پلاستیک های نرم تر تمایل به پذیرش تغییر شکل از ابزار برش داشته و منجر به تولید قطعاتی می شوند که از نظر ابعادی مطابق با مشخصات خواسته شده نیستند. به دلیل عایق بودن پلاستیک، حرارت در لبه ی برش بالا رفته و اگر مراقب نباشید، پلاستیک ذوب میشود.

چه چیزی می تواند اشتباه باشد؟

علیرغم گستره وسیعی از کاربردها و عملکردهای قابل دستیابی به وسیله ی دستگاه های CNC، خطراتی نیز در این زمینه وجود دارد. برخی از رایج ترین اشتباهات انجام شده در ماشینکاری CNC در ادامه ذکر شده است.

آسیب های CNC – دستگاه های CNC اراده ای نداشته و تنها کاری را که به آنها گفته می شود، انجام می دهند. اگر برنامه ریزی به اشتباه صورت پذیرد، دستگاه می تواند یک ابزار برش را در یک میلی ثانیه به درون خود هدایت کند. دستگاهها معمولا برخورد را تشخیص داده و متوقف میشوند؛ اما آسیب قبلا وارد شده است. ابزارهای نرم افزاری مختلفی وجود دارند که می توانند این خطر را کاهش دهند. مسیرهای ابزار را می توان قبل از بارگذاری کد در دستگاه شبیه سازی نمود. شبیه سازی دستگاه های 5 محوره ی پیچیده تر با استفاده از نرم افزار استاندارد تولید به کمک کامپیوتر (CAM) بسیار دشوار بوده و نیاز به نرم افزار اضافی واسط میان کدگذاری CAM و بارگذاری کد بر روی دستگاه دارد.

سرعتها و پیشروی های نادرست – سرعتها و پیشرویها در ایجاد قطعات ماشینکاری شده ی با کیفیت بسیار مهم هستند. در صورت استفاده از تنظیمات اشتباه، فرسودگی ابزار تسریع شده و پرداختهای سطوح و تلرانسهای نامرغوبی حاصل میشوند. این موضوع پیچیده ای است؛ زیرا هر ماده و آلیاژهای آن تنظیمات متفاوتی برای برش ایده آل دارند. اغلب برای رسیدن به تنظیمات عالی، چند بار تکرار نیاز خواهد بود.

عدم تعمیر و نگهداری - مانند هر قطعه ای از ماشین آلات پیچیده، عدم نگهداری صحیح، می تواند به سرعت آن را از بین ببرد. دستگاه ها باید تمیز نگه داشته شده و اجرای برنامه ی تعمیر و نگهداری OEM باید به شدت رعایت شود.

بهره گیری صنایع کلیدی از CNC

هر صنعتی که نیاز به ساخت قطعات داشته باشد، به طور مستقیم یا غیرمستقیم تحت تاثیر ماشینکاری CNC قرار میگیرد. برخی از صنایع کلیدی و بهره گیری آنها از ماشینکاری CNC در ادامه ذکر شده است.

هوافضا - صنعت هوافضا به قطعاتی با دقت و تکرارپذیری بسیار بالا نیاز دارد. این قطعات میتوانند شامل پرههای توربین موتور، ابزار مورد استفاده برای ساخت اجزای دیگر و حتی محفظههای احتراق مورد استفاده در موتورهای موشک باشند.

خودروسازی و ماشینسازی – صنعت خودروسازی نیازمند ساخت قالبهای با دقت بالا است که برای ریختهگری قطعاتی مانند بدنه های موتور یا ماشینکاری قطعات دارای تلرانس دقیق مانند پیستون استفاده میشود. در مقیاس بزرگتر، ماشینهای مدل دروازهای میتوانند قالبهای سفالی را که در مرحله ی طراحی خودرو استفاده میشوند، بتراشند.

نظامی - ارتش از قطعات دارای دقت و تلرانس بسیار بالا در ساخت اجزای سازنده ی موشک گرفته تا لوله های تفنگ استفاده می کند. تمامی قطعات ماشینکاری شده در ارتش می توانند از دقت و سرعت دستگاه های CNC بهره مند شوند.

پزشکی – ایمپلنت های پزشکی اغلب با اشکال بسیار طبیعی طراحی می شوند و باید از آلیاژهای پیشرفته ساخته شده باشند. لذا استفاده از دستگاه های CNC ضروری است؛ زیرا هیچ دستگاهی با کنترل دستی نمی تواند این اشکال را ایجاد نماید.

انرژی - صنعت انرژی تمام طیف های مهندسی از توربین های بخار گرفته تا فناوری های عجیب و غریب تر مانند همجوشی را پوشش می دهد. توربینهای بخار برای حفظ تعادل در توربین به پرههای بسیار دقیقی نیاز داشته و محفظههای نگهداری پلاسمای R&D در همجوشی نیز دارای اشکال بسیار پیچیدهای از مواد پیشرفته هستند که به دستگاه های CNC نیاز دارند.

روندهای فعلی CNC

با افزایش سرعت توسعه ی فناوری در سالهای اخیر، این تصور وجود دارد که تولید افزایشی از ماشینکاری CNC پیشی خواهد گرفت. با این حال سناریوی محتملتر، ظهور مراکز تولیدی بیشتر و بیشتر است که چندین فناوری را در یک دستگاه ترکیب مینمایند. این مراکز می توانند نقاط قوت دستگاه های تولید کاهشی و افزایشی را برای ایجاد ماشینی که قابلیت های آن بیشتر از مجموع قطعات آن است، به همراه داشته باشند. برخی از نمونه های اولیه ی این دستگاه ها را در حال حاضر نیز می توان یافت.

علاوه بر این، پیشرفت بیامان اتوماسیون از طریق انقلاب صنعتی چهارم منجر به بروز سیستمهای خودکار بیشتری میشود که میتوانند با حداقل مداخله ی انسانی تشخیص داده، بهینهسازی و اجرا نمایند. محصولات را می توان بر اساس نیازهای شخصی مصرف کنندگان ساخت و این امر به دلیل سطح انعطاف پذیری ارائه شده توسط دستگاه های CNC امکان پذیر خواهد بود.